BIOCERAM AZUL®(バイオセラム・アズール)

BIOCERAM AZULの材料特性

機械的特性

材料特性表

| 項目 | 単位 | BIOCERAM AZUL | ジルコニア (BIOCERAM ZR195) |

高純度アルミナ (BIOCERAM AL190) |

Co-Cr-Mo合金 |

|---|---|---|---|---|---|

| 化学組成 | wt% | Al2O3 79.3, ZrO2 18.2, Others 2.5 |

ZrO2+HfO2+Y2O3>99.0 | Al2O3>99.5 | Co Bal, Cr 26-30, Mo 5-7 |

| 密度 | g/cm3 | 4.24 | 6.08 | 3.98 | 8.5-10.0 |

| 平均結晶粒径 | μm | 0.4 | 0.2 | 1.3 | - |

| 4点曲げ強度 | MPa | 1400 | 1450 | 600 | 655 |

| 破壊靭性値(IF法) | MPa・m0.5 | 4.5 | 3.8 | 3.4 | - |

| 硬度 | Hv | 1740 | 1400 | 1900 | 285-340 |

| ヤング率 | GPa | 350 | 210 | 400 | 213 |

※金属材料の曲げ強度は、参考値として引張り強さを示しています。

機械的特性の比較

BIOCERAM AZUL、BIOCERAM ZR195、BIOCERAM AL190における機械的特性の比較を、4点曲げ強度、破壊靭性値(IF法)、硬度に関して行いました。結果はグラフのとおりで、BIOCERAM AZULはジルコニア(BIOCERAM ZR195)とほぼ同等の強度と破壊靭性を有しており、また高純度アルミナ(BIOCERAM AL190)と同等の硬度を有していました。この結果から高強度、高靭性、高硬度と3つ揃ったBIOCERAM AZULの特性が証明されます。

当社研究部調べ

破壊強度比較(BIOCERAM AZUL、BIOCERAM ZR195、BIOCERAM AL190)

当社研究部調べ

BIOCERAM AZUL、BIOCERAM ZR195、BIOCERAM AL190製の骨頭ボール(28+3)を用いて破壊強度比較試験を実施しました。BIOCERAM AZULはBIOCERAM AL190よりも高い強度を示しました。

最適なアルミナ/ジルコニア比

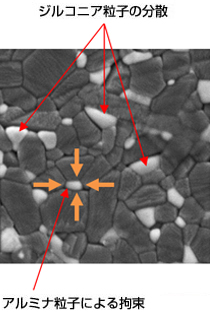

BIOCERAM AZULはアルミナ材料をベースにアルミナ/ジルコニアの比率を厳密にコントロールし、ジルコニア粒子を均一に分散させることにより高強度・高靱性・高硬度を実現することに成功しました。

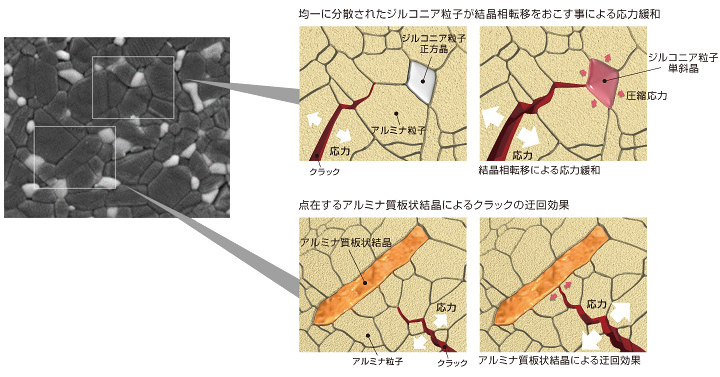

BIOCERAM AZUL 高強度・高靭性の仕組み

BIOCERAM AZULは微細な結晶粒、ジルコニア粒子の均一な分散により高強度・高靭性を有しています。またジルコニア粒子による応力緩和やアルミナ質板状結晶によるクラックの迂回効果も高強度・高靭性の要因と考えられます。

安定性

生体内での長期安定性

一般にジルコニアは、200~300℃付近の温度で単斜晶への相転移が顕著におこり、さらに水分の存在によってこれが加速されることが報告されています。したがってBIOCERAM AZULでも材料にジルコニアを含むことにより、ジルコニア結晶相の変化が懸念されます。しかしながらBIOCERAM AZULは成分配合、結晶制御技術などにより、アルミナ粒子の拘束力によって正方晶を維持しており、ボイド及びジルコニア粒子の凝集がないため、水熱環境下で安定しています。

ジルコニアの相転移

結晶相の安定性

BIOCERAM AZULエージング試験:134℃飽和水蒸気中

単斜晶量算出:X線回析→GarvieとNicholsonの式

BIOCERAM AZULのジルコニア結晶相変化を調べるために、134℃飽和水蒸気中で10時間及び50時間のエージング試験を実施しました。その結果、BIOCERAM AZULではジルコニア結晶相の変化がほとんど見られませんでした。

材料強度の安定性

水熱条件下でBIOCERAM AZULの4点曲げ強度試験を実施した結果では、BIOCERAM AZULは曲げ強度の変化が認められませんでした。このことによりBIOCERAM AZULは生体内で安定な材料といえます。

摩耗特性

低摩耗

周波数: 1Hz

試験環境: 37℃、

27%牛血清

GPライナーとの組み合わせで試験実施

BIOCERAM AZULヘッドの摩耗特性を評価するため、HIPシミュレーターを用いた摩耗試験を行い、既存製品(CoCrMo alloy)との比較を行いました。