アルミナ多層拡散接合とは、薄く加工したアルミナ部品を接着剤を使わずに何層にも重ね、一体化させる接合技術です。この技術によって、アルミナ部品それぞれに異なる流路パターンを形成し拡散接合することで、内部に流路を持つ液体混合部品を作成したり、セラミック一体物では加工が難しい複雑な外形形状を持つ製品を作成することができます。また、焼結後の磁器同士による接合のため、焼成による磁器の収縮影響を回避でき、生接合よりも高い寸法精度を実現します(公差レンジ数10μmから対応可 ※形状による)。

特長

-

不純物やパーティクルの発生が少ない接着剤を使用しないため、接合面からの不純物やパーティクルの発生を抑えられる

-

高い耐熱性接着剤を使用しないため、セラミック本来の高い耐熱性を発揮することが可能※ご使用条件によるため、詳細についてはご相談ください。

-

内部流路や複雑外形形状を実現可能複数のアルミナ部品を一体化させることで、内部流路の形成や、複雑な外形形状の形成が可能

-

高い気密性拡散接合技術によって、Heリーク試験にて10-9 Pa・m3/s以下の高い真空度の要求に対応

接合例

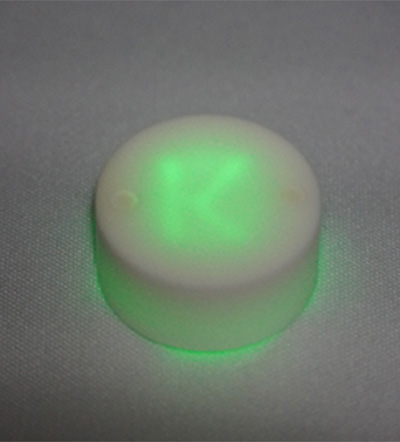

直径30mm × 厚み0.3mm のアルミナ部品を20枚積層させたサンプル。

接合前

各部品に流路パターンを形成

接合後

背面から光を透過させた状態

- X線CT分析にて内部に欠陥がないことを確認。

- Heリーク試験にて10-9 Pa・m3/s以下を確認。

- 最大95枚の接合実績あり。

応用例

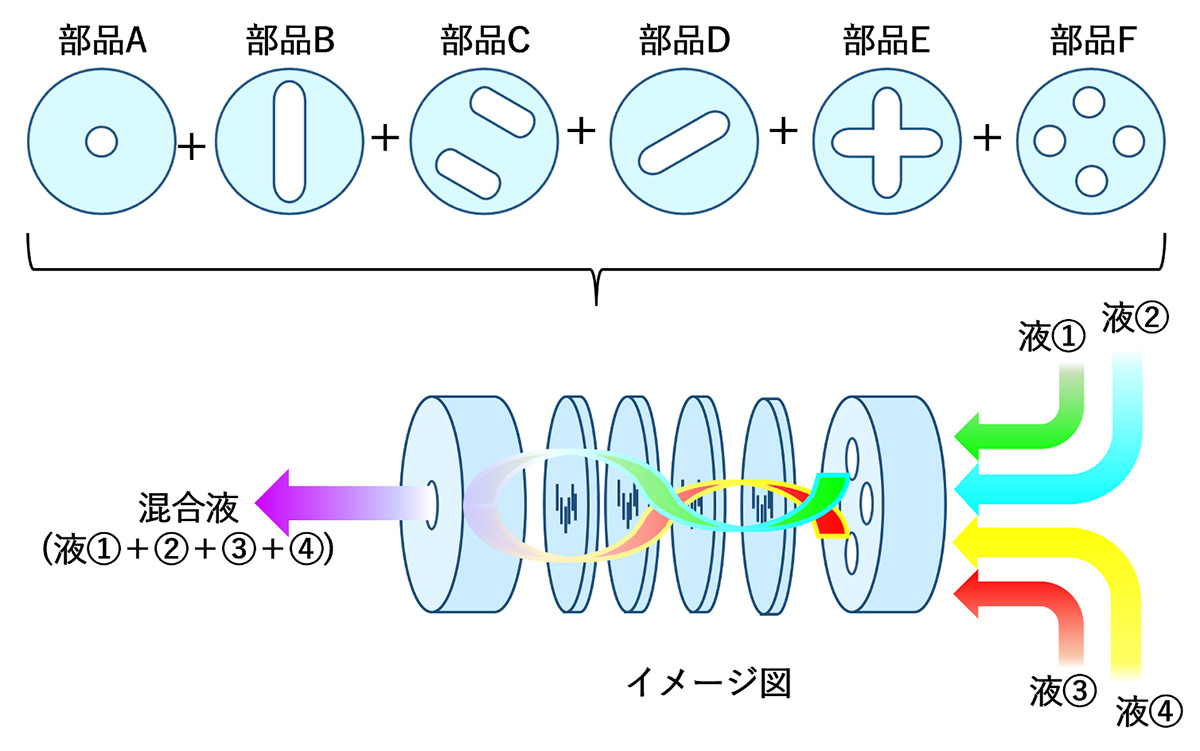

内部流路の形成

流路パターンが形成された各アルミナ部品を拡散接合することで内部流路を形成することができます。

例:液体混合用部品

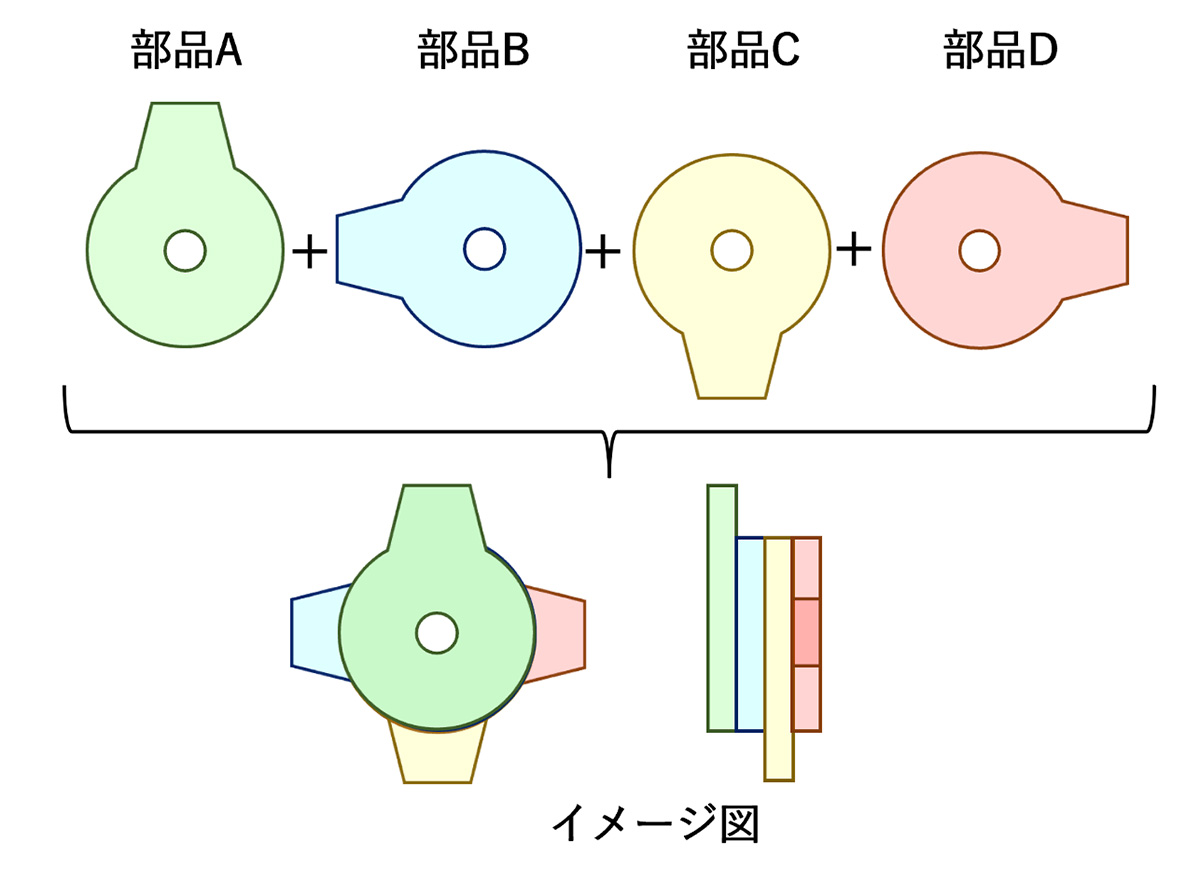

外形形状の形成

積層技術を活かし、一体物では加工できないような複雑な外形形状を作ることができます。

本ページに記載の数値は全て社内測定による代表値であり、製品の仕様を保証する値ではありません。