半導体UBMめっき/はんだバンプ加工採用事例

自動車編

自動車向け採用事例

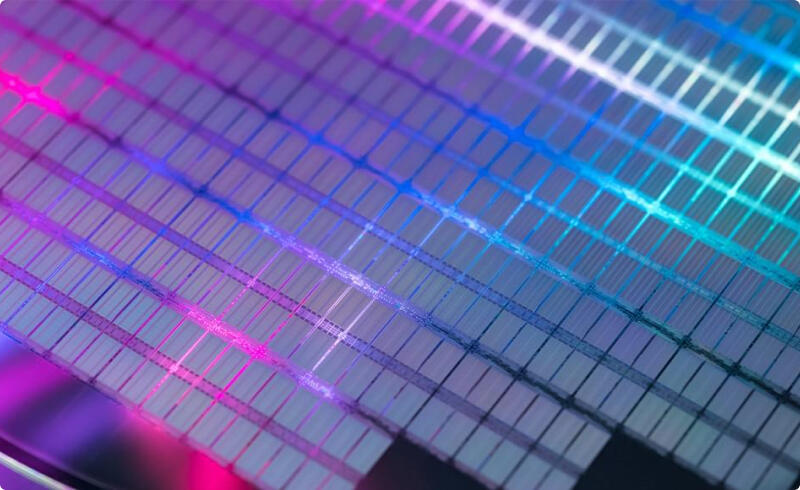

京セラの半導体ウエハ後工程(UBMめっき/はんだバンプ加工)受託サービスは、スマートフォンやデジタルカメラ等の精密機器で多く採用されていますが、実は自動車向けでも多く採用いただいております。

駆動系や情報通信系など、様々な自動車部品に搭載されている半導体デバイスの製造工程をサポートしています。

自動車向け採用例

- メディア機器系光半導体

- 駆動系パワー半導体

- 機構ユニット系制御IC

- 情報通信系電子部品 など

自動車業界で多く採用をいただく理由

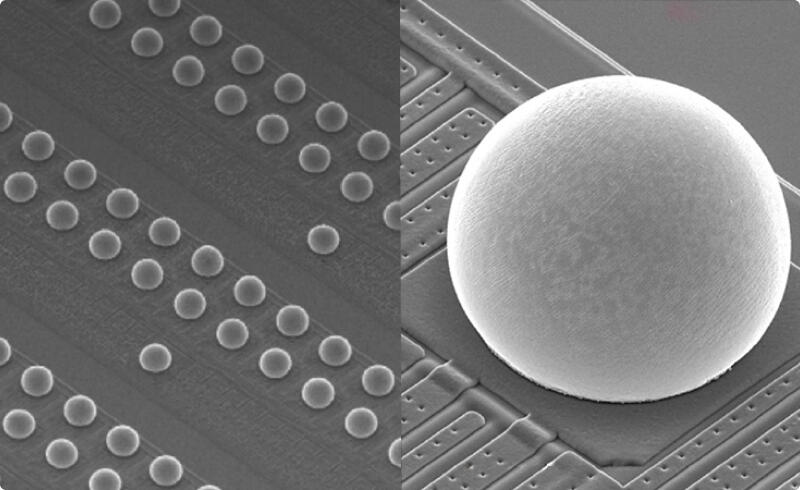

① 高信頼性

自動車用途では高い信頼性条件が求められます。

京セラは、シンプルな工程設計や品質工法、適切な検査体制をもって、自動車業界のお客様のご要望にお応えしています。

京セラのこだわり

- 高いバンプ位置精度を実現するハイブリッド印刷工法の採用

- Niの拡散を抑えたNi/Au、Ni/Pd/Auめっきの対応

- 2D-3D自動検査機によるウエハ全枚数全端子のバンプ出来栄え検査

- はんだペーストやめっき液の仕様種類を最低限に抑え、混入リスクを低減

② 安定供給能力

京セラは、2002年に自社製品(サーマルプリントヘッド)のUBMめっき/はんだバンプ加工工程を内製化し、2007年にお客様向け受託サービスを開始しました。自社製品(サーマルプリントヘッド)の市場シェアが高く、常に安定した需要を確保できるため、安定した供給が可能です。

京セラのUBMめっき/ウエハバンプ加工事業沿革

- 1983年

- サーマルプリントヘッド事業開始。当初はワイヤーボンディング実装

- 1985年

- サーマルプリントヘッドにおいて、はんだバンプを用いたフリップチップ実装開始

- 2002年

- UBMめっき/はんだバンプ加工工程内製化

- 2007年

- UBMめっき/はんだバンプ加工受託サービス開始

③ 100%国内生産

京セラのUBMめっき/はんだバンプ加工は、鹿児島県霧島市にある京セラ鹿児島隼人工場で対応しています。また、パートナー企業様によるオプション工程(バックグラインディング/ダイシング/テーピング)を含め、全て国内拠点生産です。お客様からのご要望に対して、素早く、フレキシブルに対応いたします。

また、国際情勢の変化による経済安全保障リスクや、感染症蔓延による調達リスク等への対策としてもご評価いただいています。京セラは、日本の自動車産業の安定性維持・向上に貢献します。

今後の自動車業界の動き

現在、自動車業界は、100年に1度の変革期と言われています。

CASE(Connected=コネクティッド, Autonomous=自動化, Shared=シェアリング, Electric=電動化)の流れが加速する自動車には、半導体デバイスの搭載量が今後も増加していくと言われています。

京セラはこれからも、高信頼性、安定供給能力、素早い対応力を誇るUBMめっき/はんだバンプ加工で自動車業界のさらなる発展に貢献します。