-

1

はじめに

-

- 本日は、京セラ株式会社にお越しいただきありがとうございます。

- 当社、社屋2階には「京セラファインセラミック館」そして「京セラショールーム」がございます。どうぞごゆっくりご覧下さい。

この「京セラファインセラミック館」では、ファインセラミックスのさまざまな特性や当社のファインセラミックスの技術開発の歴史、ファインセラミックス製品の発展過程がご覧いただけます。 - 前半では、「ファインセラミックスの基礎知識」と「ファインセラミックスが誕生するまでの歴史」を展示しています。

- 中ほどには、「京セラ ファインセラミックス製品や技術の変遷」を1959年の創業時から現在まで年度毎に展示しており、時代とともに発展拡大していく京セラの業容がご理解いただけると思います。

- 「極限の世界で活躍するファインセラミックス」のコーナーでは、宇宙や深海など極限の世界で活躍するさまざまなファインセラミック製品を映像と実物展示で紹介しています。

- 「半導体産業とセラミックパッケージの歴史」のコーナーではアメリカのシリコンバレーに始まる半導体産業の歴史を振り返りながら、京セラのファインセラミックパッケージが半導体産業に貢献してきた歩みを紹介しています。

-

2

セラミックスの分類

-

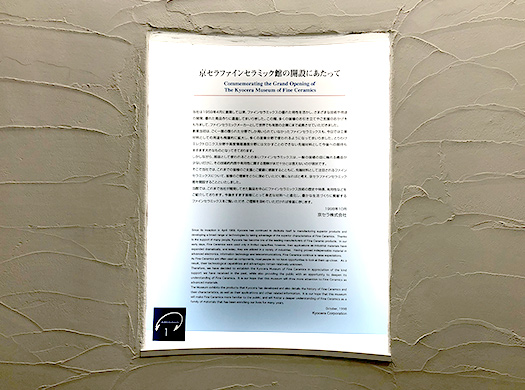

- 一般に物質には、有機物と無機物があり、無機物は、金属と非金属とに分けられます。レンガやタイル、茶碗などのセラミックスは「無機物の非金属材料で、製造過程において高温処理を受けたもの」を言います。このようなセラミックスの中でも、エレクトロニクス製品をはじめ各種産業用に用いられる特に優れた性質や高い精度が要求されるものを「ファインセラミックス」と呼んで、従来の焼き物と区別しています。ファインセラミックスを定義すると、「精選または合成された原料粉末」を用いて、「よく制御された成形、焼成加工法」によって作られ、「調整された化学組成と結晶組織を持つセラミックス」ということができます。

-

3

焼き物の歴史 土器・陶器について

-

- セラミックスは、大昔から土器やレンガとして使われはじめ、土器の時代は何千年も続きました。しかし、これらの土器は野焼きによる焼成のため、摂氏800度前後の低い温度でしか焼けず、でき上がったものは吸水性があるため、煮炊きには不都合でした。

- そこで現れたのが陶器です。火を囲うという方法が発見され、穴窯という還元炎焼成炉によって、摂氏1200度までの高温焼成が可能になりました。このため陶器は土器よりも一段と硬く、釉薬(うわぐすり)が施されたため耐水性も向上し、美しさという面からも発展しました。我が国の陶器は現在の韓国南部にあたる百済の陶工がもたらした技術によって生産されました。

-

4

焼き物の歴史 セッ器について

-

- セッ器は陶器と磁器の中間の焼き物と言えます。大窯で、摂氏1200度から1300度の高温で焼かれたために、吸水性がなく、硬く焼き締まった半磁器の製品ができ上がりました。一般的には釉薬(うわぐすり)は使用されませんが、装飾のために用いられることもあります。我が国では鎌倉、室町時代から安土桃山時代にかけて、六古窯(ろっこよう)をはじめとする各地の窯で盛んに生産されました。

-

5

焼き物の歴史 磁器について

-

- 磁器は、登り窯で摂氏1300度から1400度の高温で焼かれ、その素地は白くきめこまかです。吸水性はなくて透明度も高く、硬さは陶器やセッ器以上です。応用範囲が広い磁器の出現によって、焼き物は器(うつわ)としての完成の域を迎えました。

当初、中国で生まれた磁器は、西洋に大きな影響を及ぼし、日本でも江戸時代の初め朝鮮半島から渡来した人々によって有田で生産が始まりました。そして中国の明が滅ぶと、日本の磁器は中国に代わって「伊万里焼」として西洋へ大量に輸出されるようになりました。

- 磁器は、登り窯で摂氏1300度から1400度の高温で焼かれ、その素地は白くきめこまかです。吸水性はなくて透明度も高く、硬さは陶器やセッ器以上です。応用範囲が広い磁器の出現によって、焼き物は器(うつわ)としての完成の域を迎えました。

-

6

ファインセラミックスの代表的な原料

-

- ファインセラミックスには、さまざまな原料があります。構成する元素から、酸化物系と非酸化物系とに分けられ、酸化物系セラミックスはファインセラミックスの中でも比較的早くから製品開発が進められ、電子工業分野、産業分野に幅広く利用されています。また、非酸化物系の窒化珪素や炭化珪素はエンジニアリングセラミックスとしての製品化が進んできたもので、高温での衝撃や摩耗に強いため、特に構造用ファインセラミックスとして使用されています。

-

7

ファインセラミックスの代表的な加工技術

-

- ファインセラミックスの製造工程の中で重要な工程に成形加工があります。

成形加工では、焼成過程における収縮やそれに伴う寸法精度などを計算に入れながら成形する大変高度な技術が必要とされます。

この工程では、材質的に均一で、密度が部分的に違わないような非常に精密な成形体をいかにして作るかが重要となります。 - 成形には可塑性(かそせい)を持たせた原料を所定の口金から押出して形作る「押出し成形」、金型に粉末を充填し、上下パンチで圧力を加える「プレス成形」、熱可塑性プラスチックを原料に加え、加熱しながら金型の中に射出して形作る「射出成形」、原料を、紙のように薄く成形する「テープ成形」などがあります。

- また、用途に応じて、焼成後のファインセラミックスに研磨や研削を施し精密に加工していく技術や、セラミックスの表面に金属層を作るメタライズ加工などによりファインセラミックスの応用範囲を大きく広げてきました。

- 多結晶としての製品以外に、セラミック原料を一旦溶かし、再び結晶させ、単結晶として使用する製品もあります。また、厚さ数ミクロンの薄い膜層を基板の上に作り使用するファインセラミックスも用途が広がってきています。

- ファインセラミックスの製造工程の中で重要な工程に成形加工があります。

-

8

ファインセラミックスの製造工程

-

- 初めは、高純度の原料を用途に適した成分比に「調合、粉砕、混合」する工程です。装置には、ボールミルや振動ミルなどが用いられます。

そこでスラリー(泥しょう)状になった原料は「スプレードライヤ」に送られます。 - スプレードライヤには、『遠心回転型』と『加圧ノズル型』があります。模型は、加圧ノズル型で、泥しょう原料に圧力をかけ、ノズルから吹き出させて霧状とし、この霧に加熱した空気を送り、瞬間的に水分を蒸発させ乾燥させる方法です。

- 「成形」工程の種類には、ラバープレス、プレス成形、押出し成形、射出成形、テープ成形などがあります。

- 「焼成」では、製品によって焼成条件が決められます。

焼成の条件としては、「温度」「時間」「雰囲気」の3項目があげられます。 - 焼成炉の種類には、単独焼成炉、トンネル焼成炉、還元雰囲気焼成炉、ホットプレス、真空焼結炉、HIP(ヒップ)、加圧雰囲気焼成炉、などがあります。

「ホットプレス」は、成形と焼成を同時に行うもので圧力をかけながら焼成をします。 - 焼成後、必要に応じて、精密に研削、研磨加工を行います。

- 研磨加工法の多くは、硬い砥粒を使用し、擦りあわせて磨いていきます。ラッピング法と、より細かい砥粒を使うポリッシング法があります。

- その後、製品の特性、用途に応じて、超音波加工、レーザー加工、ワイヤーポリッシング加工などが行われます。

また、セラミック表面に金属層を作るメタライズ加工や用途に応じてさまざまな接合、接着をし金属との組み合わせを行うこともあります。 - そして、求められる性能、機能について、信頼性テストや検査を行い完成します。

- 初めは、高純度の原料を用途に適した成分比に「調合、粉砕、混合」する工程です。装置には、ボールミルや振動ミルなどが用いられます。

-

9

ファインセラミックスの特性

-

- ここではファインセラミックスの持つ機械的特性、電気的特性、熱的特性や生化学特性など映像でわかりやすく解説するとともに、実際にファインセラミックスの特性を体感できる動作モデルに触れていただき、さまざまな特性を学べるようになっています。

是非とも動作モデルに触れていただき、ファインセラミックスの硬さや比重などを体感して下さい。

- ここではファインセラミックスの持つ機械的特性、電気的特性、熱的特性や生化学特性など映像でわかりやすく解説するとともに、実際にファインセラミックスの特性を体感できる動作モデルに触れていただき、さまざまな特性を学べるようになっています。

-

10

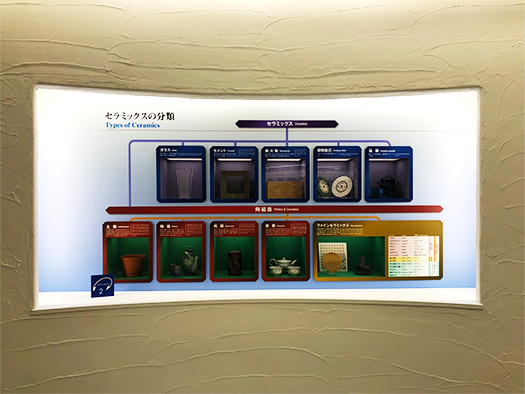

U字ケルシマ 1959年~

-

- 「U字ケルシマ」はテレビ電子銃用セラミック部品として使われたものです。2年後の1961年には、同じ用途で材料を変えて、「マルチフォームガラス」として製品化され、永く使用されました。

その後、アルミナ(酸化アルミニウム)を材料にした製品を開発。アルミナセラミックスは各特性をバランスよく発揮するため、その応用について多くの研究が進められました。代表的なものとして、1960年、通信機、電算機等に使用されたマイクロモジュール基板があります。 - マイクロモジュール基板には、その後、表面にメタライズ加工を施しますが、このメタライズ加工は、セラミックスと金属とを接合する加工で、電子部品や産業機械用部品へのセラミックスの応用範囲を飛躍的に広げていった技術となりました。

- 「U字ケルシマ」はテレビ電子銃用セラミック部品として使われたものです。2年後の1961年には、同じ用途で材料を変えて、「マルチフォームガラス」として製品化され、永く使用されました。

-

11

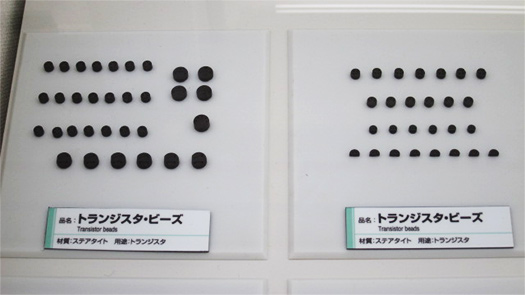

トランジスタ・ビーズ 1964年~

-

- 当時アメリカで開発されたシリコントランジスタを絶縁するために、そのベースに採用されたのがトランジスタ・ビーズです。

ファインセラミックスは加工が難しい材料ですが、耐熱性、絶縁性、気密性等の点で優れていることから1,000万個、2,000万個と大量発注に結び付きました。

この製品から半導体とファインセラミックスの関わりが始まりました。

- 当時アメリカで開発されたシリコントランジスタを絶縁するために、そのベースに採用されたのがトランジスタ・ビーズです。

-

12

ハイブリッドIC基板 1966年~

-

- IBMの大型汎用コンピュータの心臓部である集積回路の基板として採用されたのが京セラのハイブリッドIC基板です。

海外のなみいる強豪を押しのけ、IBMから受注した個数が2,500万個。注文の規格は非常に難易度の高いものでしたが、この製品の成功によりIBM以外の大手メーカー様からも注文が舞い込み会社発展の原動力となりました。

- IBMの大型汎用コンピュータの心臓部である集積回路の基板として採用されたのが京セラのハイブリッドIC基板です。

-

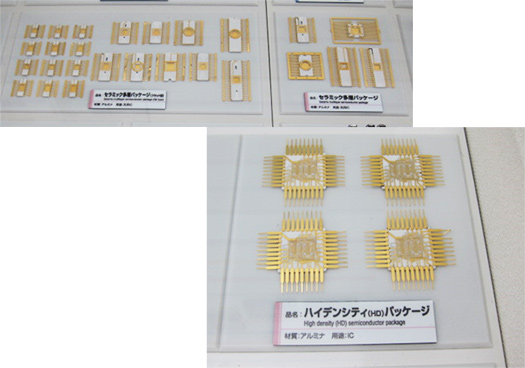

13

ファインセラミック多層パッケージ 1970年~

-

- トランジスタやダイオードをいくつも同一シリコン基板上に作る集積回路である「IC」というコンセプトが提唱され、そのICを保護し機能させる容器を開発したのが、1967年のCerDIP(サーディップ)、1970年のファインセラミック多層パッケージです。ファインセラミック多層パッケージを開発するためには、多くの革新的な技術が必要とされました。

- 一見するとファインセラミックスの1枚の板に見えますが、実はこのファインセラミックスは何層にも積層され、それぞれの間には導体で回路が印刷されています。

ファインセラミックスと金属を重ね合わせて一緒に焼き固めるのは、金属の焼き焦げや剥がれ、反りが発生しやすい非常に難しい技術ですが、材料や焼成方法に工夫を重ねた末に作り上げられました。

このファインセラミック多層パッケージの開発のために新たに生み出されたテープ積層技術は、積層セラミックコンデンサやセラミックヒータの製造にも応用されています。

-

14

セラチップW 1972年~

-

- 鋼(はがね)や鋳鉄(ちゅうてつ)の切削時に必要な、高温でも強度や硬度が低下せず、高速切削が可能であるセラミック工具は、従来の工具と比較し、飛躍的に性能が向上しました。

さらに1976年に開発したファインセラミックスとメタルの複合材料であるサーメットは、高い温度に耐え、硬く、しかも金属の特長である靭性を持ち、セラミックスの脆さを改善したものです。「セラチップN」に始まり、多くの新製品が次々に開発され、セラミック工具の適用範囲は大きく広がっていきました。

- 鋼(はがね)や鋳鉄(ちゅうてつ)の切削時に必要な、高温でも強度や硬度が低下せず、高速切削が可能であるセラミック工具は、従来の工具と比較し、飛躍的に性能が向上しました。

-

15

再結晶宝石 1974年~

-

- ファインセラミックスで培った結晶の技術を生かして1974年より再結晶宝石の育成事業をスタートします。京セラの再結晶宝石・エメラルドは独自の技術により、天然エメラルドと同一の物質を長い時間をかけて入念に再結晶させた宝石です。

宝石ができる自然環境を科学の力で再現し、結晶を育成、成長させたものであることから「再結晶宝石」と呼ばれています。

- ファインセラミックスで培った結晶の技術を生かして1974年より再結晶宝石の育成事業をスタートします。京セラの再結晶宝石・エメラルドは独自の技術により、天然エメラルドと同一の物質を長い時間をかけて入念に再結晶させた宝石です。

-

16

医療用のファインセラミックス 1978年~

-

- ファインセラミックスが持つ優れた生体適合性に着目した医学界からの要請によりスタートしたのが医療用のファインセラミックスの事業です。当初ファインセラミック製の人工歯根の開発に着手し、その後人工骨、人工関節を開発しました。1978年よりバイオセラムの商標のもとに販売を開始し、1980年代後半から1990年代にかけ、膝・肘・肩・足などの人工関節を次々と開発しました。

-

17

コンシューマ製品にも多く使用されたファインセラミックス 1984年~

-

- 1984年には、ファインセラミックはさみ、続いて包丁を開発しました。 この製品には靭性の高いジルコニアを使用しています。この頃から、私たちの身の回りにあるはさみ、ボールペン、時計ケースなどにファインセラミックスが使用され、日用品に用途が拡大されていきました。現在ではスライサーやピーラーなどキッチングッズにも使用されています。

-

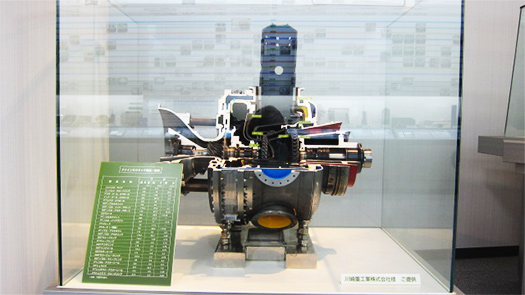

18

ガスタービンエンジンにも使用されたファインセラミックス

-

- 1981年までの研究成果に窒化珪素材料の開発があります。

- 高温でも強度が劣化しにくく、衝撃などに強い窒化珪素材料を使ったガスタービンエンジンへの応用として、燃焼器、スクロール、シュラウドなどをセラミック化し、テスト運転が始まりました。同時期には、自動車用ディーゼルエンジンのセラミック化の研究も始まり、1981年にグロープラグ、1983年にはホットプラグの製品化に成功しました。

- こちらに展示しているのはピストンとシリンダなどをファインセラミックスで作ったオールセラミックエンジンです。実際に車に搭載され、道路上を走行しました。

- ファインセラミックスの長所を最も生かすことができるエンジンがガスタービンエンジンです。金属製のものに比べ燃料消費効率に優れ、排気ガスがより清浄になるという利点があり、地球環境保護に貢献できる製品のひとつとなっています。

-

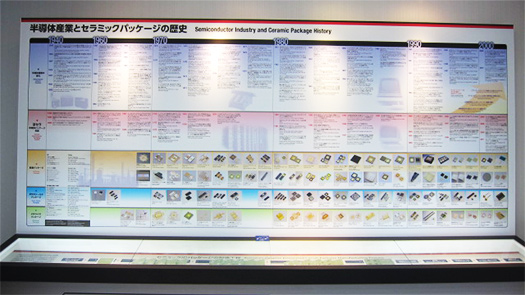

19

半導体産業とセラミックパッケージの歴史

-

- 現代社会を支えるコンピュータやインターネット、モバイル通信などもすべて半導体がなくてはなりません。現代の高度情報化社会は半導体の技術によって支えられています。

半導体産業は、わずか半世紀足らずの間に人類のライフスタイルを一変させるほどの一大産業革命を成し遂げたのです。

さまざまな半導体を保護し、その性能を引き出すファインセラミックパッケージの開発・供給を通じて当社は半導体産業の発展を支え続けてきました。

ここではアメリカのシリコンバレーに始まる半導体産業の歴史を振り返りながら、京セラのファインセラミックパッケージが果たしてきた役割についてご覧いただけます。

- 現代社会を支えるコンピュータやインターネット、モバイル通信などもすべて半導体がなくてはなりません。現代の高度情報化社会は半導体の技術によって支えられています。

-

20

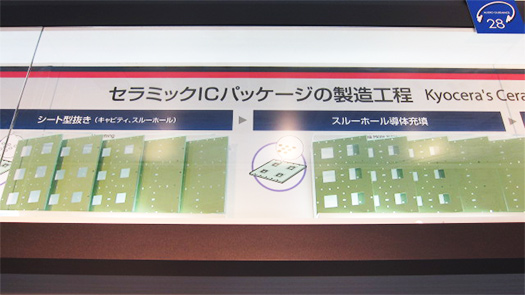

セラミック多層パッケージの製造工程

-

- ボールミルによってスラリー(泥しょう)状にした原料を、テープ状のグリーンシートにします。

- グリーンシートを加工しやすい大きさに切断し、コンピュータ制御でスルーホールと呼ばれるミクロン単位の微細な穴を次々と打ち抜きます。

- 次に、立体配線のために、スルーホール内に金属ペーストを充填します。

- それぞれのグリーンシートにスクリーン印刷により異なった回路を印刷します。

- 印刷したシートを何層にも重ね合わせます。この多層構造による積層技術がセラミック多層パッケージの最大の特徴です。

- 次に、積層したシートを、一つ一つの製品に切断します。

- 還元雰囲気焼成炉により、およそ1600度の高温で長時間焼き固めます。焼成されたパッケージは、焼成前と比較すると、体積で3分の2程度に収縮しています。

- このパッケージにロウ付け(溶着)のための、ニッケルメッキを行います。

- 次にセラミック多層パッケージに、電気信号を出し入れする金属のピンを取り付けます。

- ニッケルメッキ、さらに、金メッキが施され、洗浄を行います。

- 最後に、振動テストや信頼性試験を行い、製品が完成します。

-

21

複写機、プリンターに使われるアモルファス・シリコン感光ドラム 1985年~

-

- 1975年よりアモルファス・シリコンを研究し、それを感光ドラムに応用していきました。このアモルファス・シリコン感光ドラムは、プリンタの心臓部に組み込まれ、有機材料を用いたドラムに比べ耐久寿命が極めて長いため、それまでは不可避であったドラム交換を不要とし、環境に優しく、ランニングコストが非常に安いプリンタとして、世界中で使用されています。

- さらにここで培った薄膜技術を応用発展させて、サーマルプリントヘッド、LEDプリントヘッド、イメージセンサ、液晶、光ディスクなど、情報機器の入出力デバイスの開発が進められました。

-

22

携帯電話に採用されたさまざまな電子部品 1994年~

-

- 携帯電話やPHSなど移動体通信のマーケットが目覚しく拡大していき、携帯電話などに使用される電子部品においては、小型化、薄型化、表面実装化が急速に進められていきました。

- 1990年以降には、機器の心臓部にあたる電圧制御用発振器(VCO)、温度補償型水晶発振器(TCXO)、誘電体フィルタ、SAWフィルタ等の小型部品を開発。この小型化のためにセラミック回路基板では高密度配線、高密度実装技術がさらに進歩していきました。

-

23

ECUモジュール 2000年~

-

- 自動車の電子制御化が進むとともに、自動車用のファインセラミック部品の需要が増えていきました。以前より使われていたグロープラグやヒーターなどのエンジン部品に加えて、電子制御ユニット(ECU)に使われる基板やパッケージ、コンデンサなどの電子部品、モータ用のパワーモジュール基板などにも用途が広がっていきました。この商品はファインセラミック基板に各種電子部品を搭載したECUモジュールです。

-

24

積層型ピエゾ(圧電)素子 2006年~

-

- 京セラの原点であるファインセラミックスは、地球環境保護に貢献するエコロジカルな素材としても注目されています。

ファインセラミックスを用いた積層型ピエゾ素子は、自動車のディーゼルエンジンにも使用され、燃料噴射を精密にコントロールすることで燃料の使用量を減らし、排ガスに含まれる有害物質を最小限に抑えることに役立っています。

- 京セラの原点であるファインセラミックスは、地球環境保護に貢献するエコロジカルな素材としても注目されています。

-

25

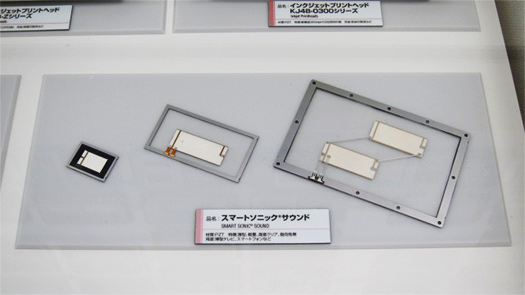

インクジェットプリントヘッド 2012年~

-

- 服飾業界では最新の流行をとりいれながら短いサイクルで販売するファストファッションの流行により、版を必要とせず布地に印刷するオンデマンド印刷の需要が高まっています。

従来、世界最高速のインクジェットプリントヘッドを量産化していた京セラはさらなる工夫により、2012年に高解像度で2色同時印刷が可能なインクジェットプリントヘッドを開発しました。

この製品によりヘッド数や部品点数を削減し、機器の小型化に寄与するとともに、従来の印刷方法で生じていた廃液も抑制することから環境負荷低減の側面でも注目を集めています。

- 服飾業界では最新の流行をとりいれながら短いサイクルで販売するファストファッションの流行により、版を必要とせず布地に印刷するオンデマンド印刷の需要が高まっています。

-

26

世界最薄ピエゾフィルムスピーカー 2013年~

-

- 2013年、ファインセラミックスの独自技術をもとに開発したピエゾ(圧電)素子と樹脂フィルムを組み合わせた世界最薄(開発時)ピエゾフィルムスピーカーを開発しました。

ピエゾ素子とは、電気を加えるとたわみや振動が発生するファインセラミックスの特性を応用したもので、振動を電気的に精密に制御することで音を発生させることができます。

このスピーカーは従来の電磁式スピーカーと比較して、薄くて軽いだけではなく音の指向性が広く、応答速度も速いため臨場感あふれる高音質が実現しました。

- 2013年、ファインセラミックスの独自技術をもとに開発したピエゾ(圧電)素子と樹脂フィルムを組み合わせた世界最薄(開発時)ピエゾフィルムスピーカーを開発しました。

-

27

最先端展示ゾーン

-

- ファインセラミックスは強度、気密性、耐食性、耐熱性などに優れた部品で、さまざまな先端技術分野で利用されています。2010年に地球に戻り、宇宙研究における新たな一歩を記した小惑星探査機「はやぶさ」やその後継の「はやぶさ2」のリチウムイオン電池端子、11,000mの深海で地震観測現場を支える耐圧容器、素粒子・原子核物理学の研究に不可欠な荷電粒子を加速するための加速器用部品などさまざまな極限の世界で活躍しています。