電圧によって伸縮する「ピエゾ素子」に無機系コーティングを施したほか、クラック防止のためにあえて

クラック制御層を設けるなど、独自の技術で耐久性と信頼性を大幅に高めた「ケーシングピエゾアクチュエータ」。

それらすべては、過酷な環境下にある半導体製造装置用マスフローコントローラに耐えうるものにするため。

開発担当者に、ケーシングピエゾアクチュエータの可能性を伺いました。

自動車業界でトップクラスのシェアを誇る

まずは「ピエゾ素子」がどういうものなのか教えていただけますか?

ピエゾは日本語で言うと「圧電」という意味を持ち、電圧をかけることで伸縮するという特性を持っています。人間の目で判別するのは不可能なミクロンの世界です。すでに京セラのピエゾ素子がディーゼルエンジンのインジェクターの燃料噴射制御に採用されており、この分野におけるシェアはトップクラスです。そのほかスマートフォンのディスプレイ部を振動させることで相手の声を聞くことができる「スマートソニックレシーバー®」や、自動車のオイルレベルセンサーなどにも使われています。

ピエゾ素子はいつごろから作られているのでしょうか。

いわゆる圧電ブザー用途の単板タイプは京セラの創業当時からありましたが、インジェクターに使われている積層タイプは1999年に開発をはじめて2005年に量産化しています。今回紹介する「ケーシングピエゾアクチュエータ」の開発は2008年からスタートしました。

逆転の発想で技術革新を

どういった経緯でケーシングピエゾアクチュエータの開発がスタートしたのでしょう。

先ほど申し上げた通り、2005年にディーゼルエンジン用のピエゾ素子の開発が終わって新たな開発テーマを模索している時期に、マスフローコントローラ用のピエゾ素子を作れないかというお話をいただいたのがきっかけです。もともと自動車業界での採用実績があったので横展開すればいけると考えていたのですが、「温度」と「電圧」が厳しい条件下での使用が前提にあったので、大幅にアップデートする必要がありました。

求められるスペックが違ったわけですね。

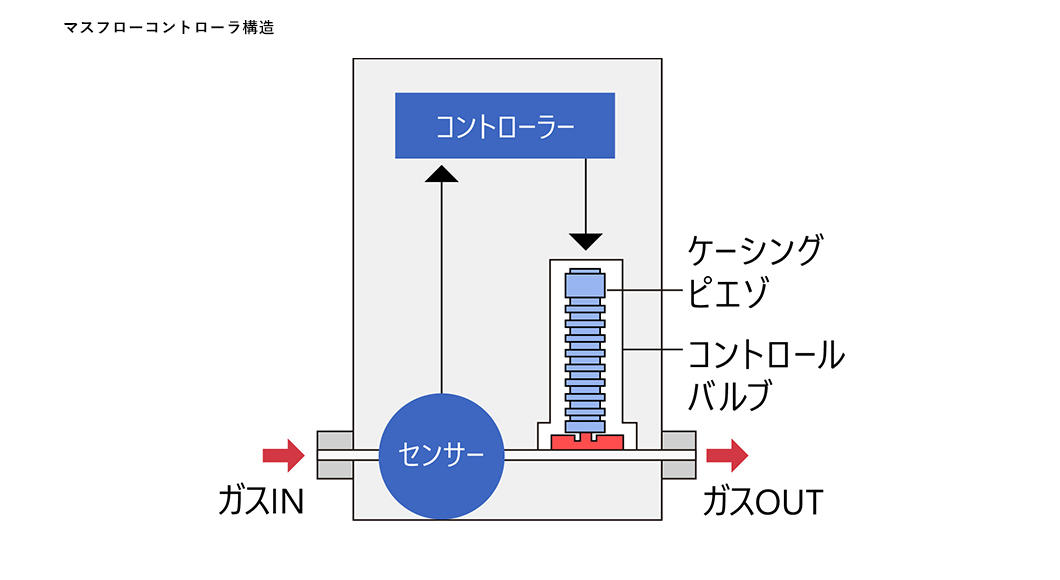

インジェクターは3/1000秒の間に9回燃料を噴く、超高速でのON/OFFの繰り返し。いっぽうでマスフローコントローラ用は、ガスの流量が一定になるよう精密に開け閉めする弁のような役割が求められます。つまり電圧がずっとかかりっぱなしなんです。

それをどう克服されたのでしょうか。

通常のピエゾ素子はシリコーン樹脂のコートを使っているんですが、温度の高い過酷な環境下だとシリコーン樹脂が分解してしまい絶縁破壊を引き起こしてしまいます。この問題を解決するためにピエゾ素子のコーティングに特殊な無機材料を使用することで信頼性を大幅に向上させました。さらに完全密封構造のステンレスのケースに入れることでも湿度への耐性を高めています。

課題をクリアしたわけですね。

もうひとつの特長が「クラック制御層」です。このピエゾ素子が伸縮するのはすでにお伝えした通りですが、伸びる部分と伸びない部分がありその境目に応力が集中してクラックが入りショートしてしまうことがあるんです。それを防ぐために最初からミシン目のようなクラック制御層を設けたんです。

“クラックを防止するために強度を上げる”のではなく、“あえて意図的に壊れやすい層を設ける”というのはまさに逆転の発想ですね。

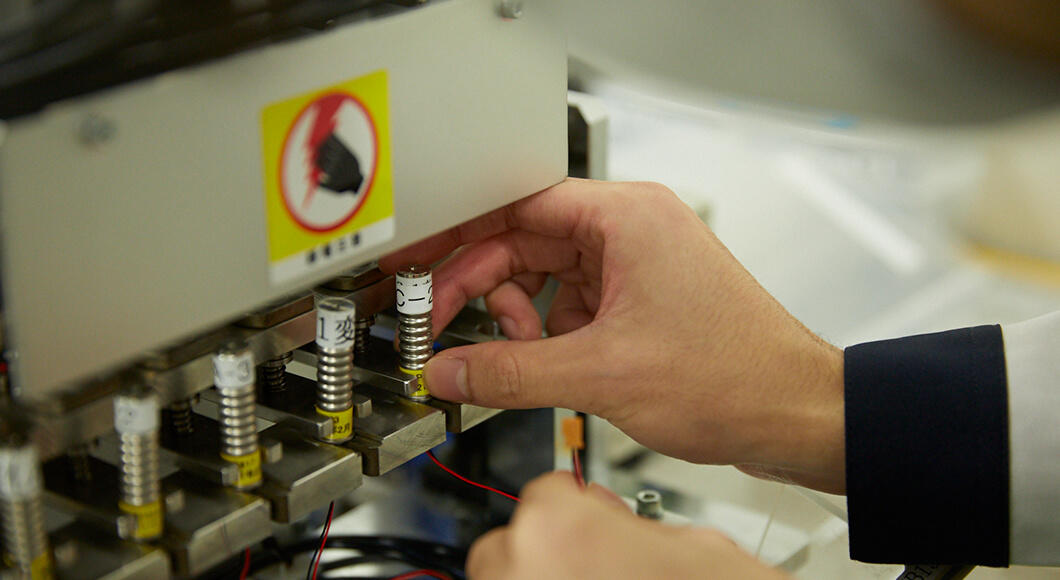

これも数々の実験結果から生まれたアイデアでした。クラックが入るのなら、最初から入れてしまえばいい、と。先ほど簡単にミシン目といいましたが、それを製造するにも独自のノウハウがあります。20層ぐらいならショートすることはないんですがマスフローコントローラ用のケーシングピエゾアクチュエータは900層以上。それにミシン目を入れながらも高積層化できるのは弊社の強み。コスト的にも大きなメリットがあります。

このケーシングピエゾアクチュエータは、これまで培ってきた技術の蓄積の上に成り立っているわけですね。

実際に圧倒的な信頼性を担保していますが、一朝一夕でできるものではないという自負もあります。今後はより多くの半導体製造装置用のマスフローコントローラへの採用を目指しています。小型化、大流量化――。進化し続ける半導体において常に市場ニーズにマッチした製品を開発していくことで、このケーシングピエゾアクチュエータは大きな力を発揮すると考えています。