高信頼性への

こだわり

~半導体UBMめっき/

はんだバンプ加工~

車載品質要求を見据えた

高信頼性の追求

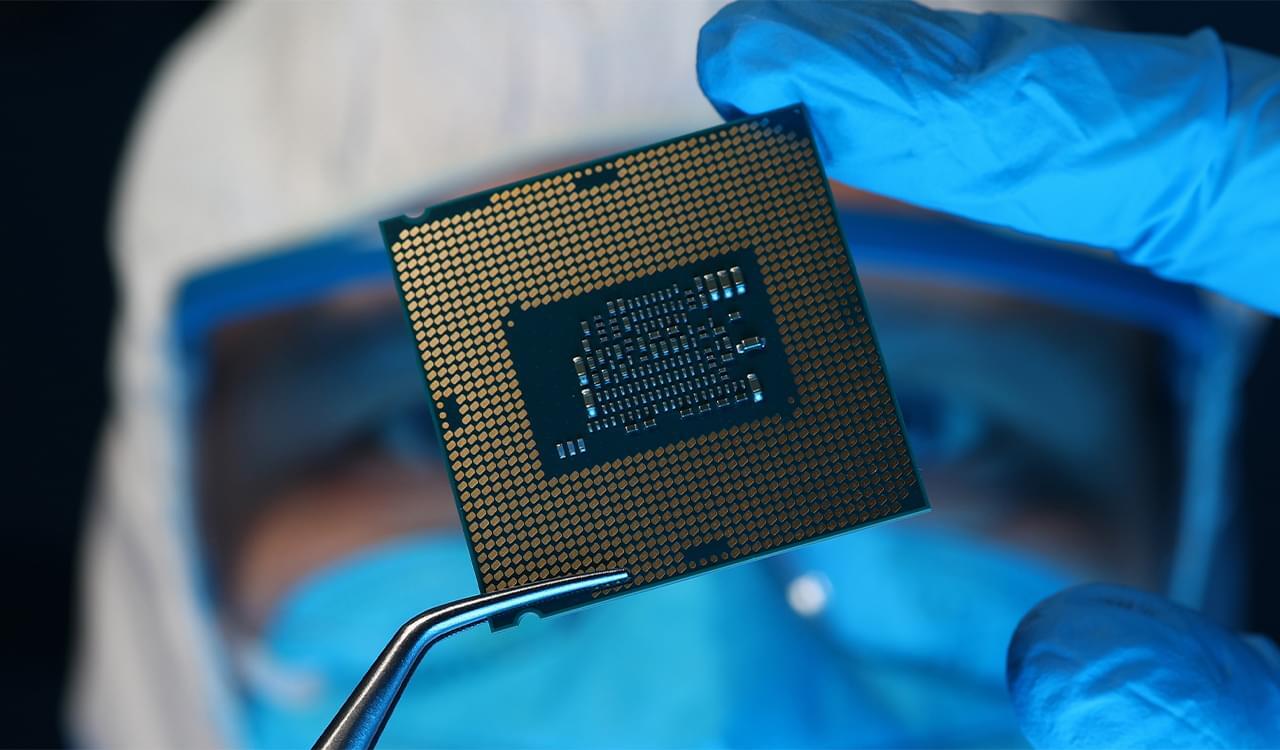

京セラの半導体ウエハ後工程(UBMめっき/はんだバンプ加工)受託サービスは、

産業機器用途や通信機器用途などと共に、自動車用途でも採用されています。

ボンディング(組立)品質の要求水準が高い車載用途において、

京セラは設計フェーズから検査工程に至るまで、高信頼性実現のためのこだわりを徹底し、

お客様からの品質ご要求にお応えしています。

こだわり①:お客様目線での工程設計

詳細な工程設計に入る前に、あらかじめお客様のご要望を可能な限りヒアリングさせていただきます。 ウエハ(半導体デバイス)の詳細用途や実装環境等のご依頼背景をお聞きし、UBMめっき/はんだバンプ加工における品質管理項目を明確にした上で工程を設計します。

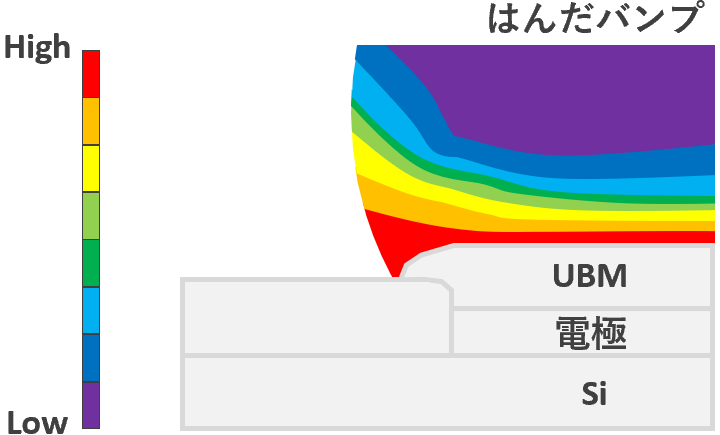

別途ご要望いただいた場合、熱応力シミュレーション等から実施する場合もあります。

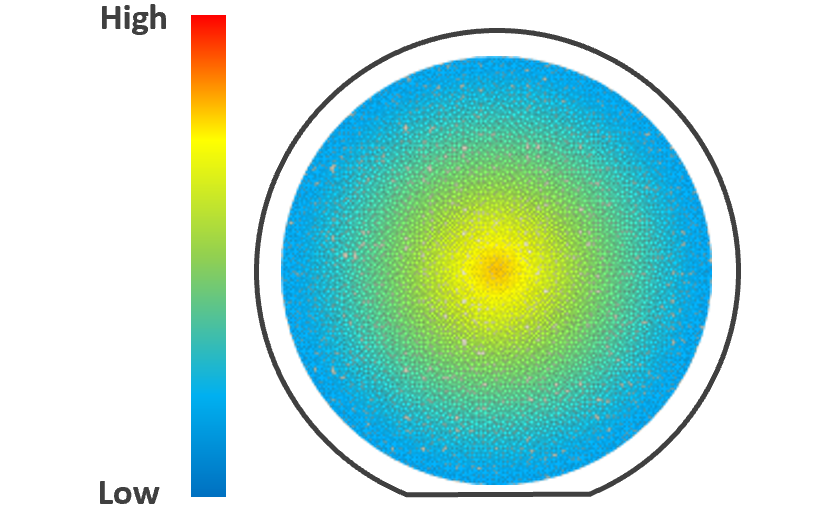

◇熱応力シミュレーション

(※イメージ)

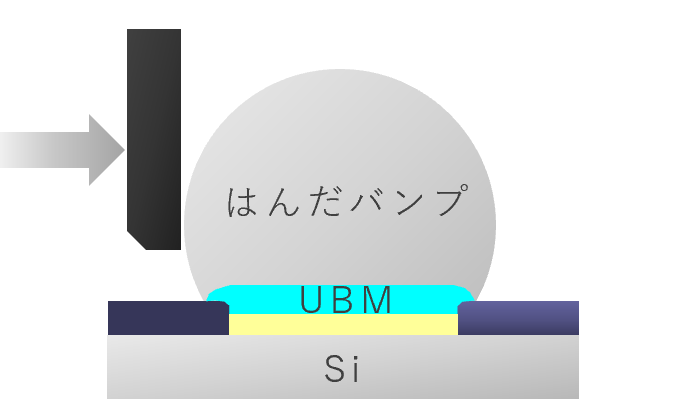

こだわり②:高信頼性工法

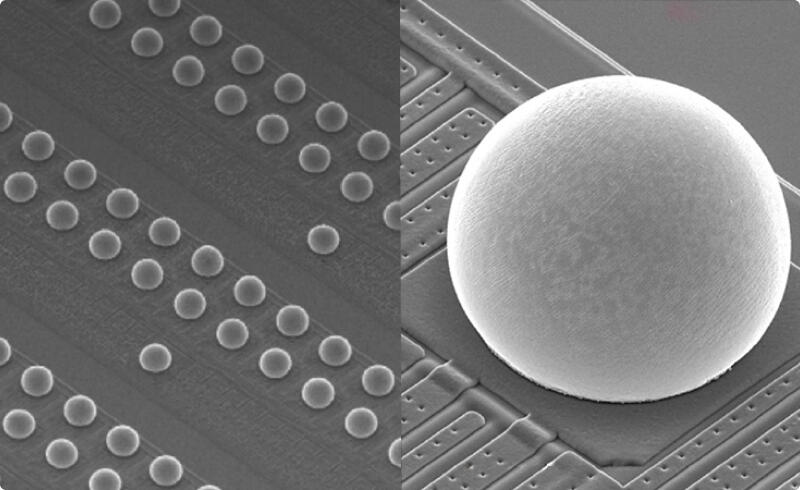

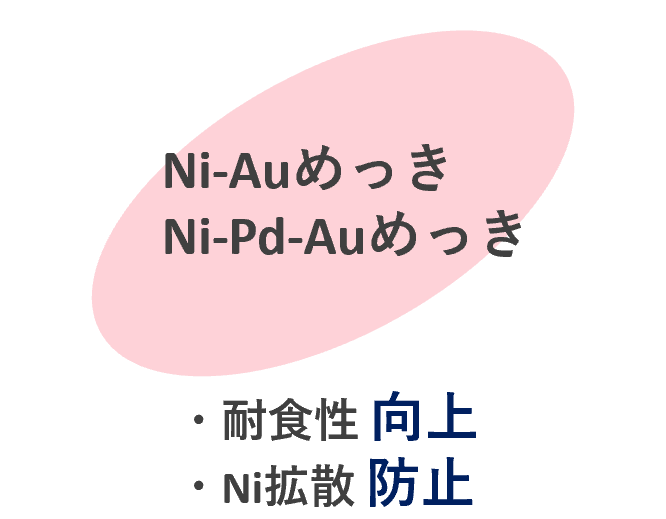

UBMめっきでは、耐食性向上を目的とした無電解Ni-Auめっき(Au層厚みを0.1μm以上にしたNi-厚Auめっきを含む)の対応が可能です。 また、Niの拡散防止を目的とする無電解Ni-Pd-Auめっきも対応いたします。

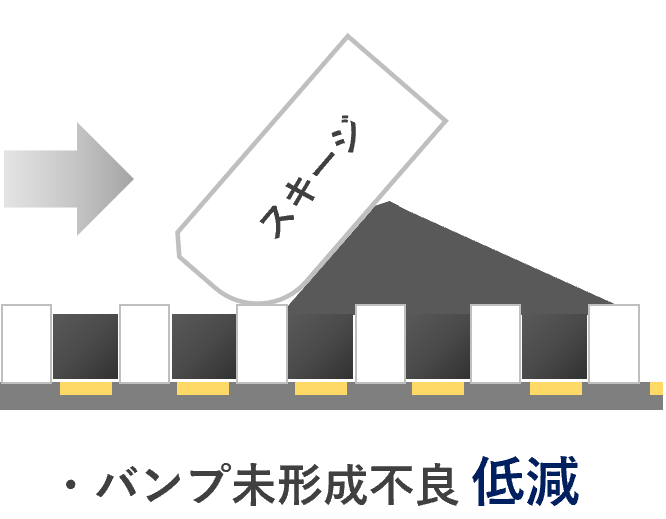

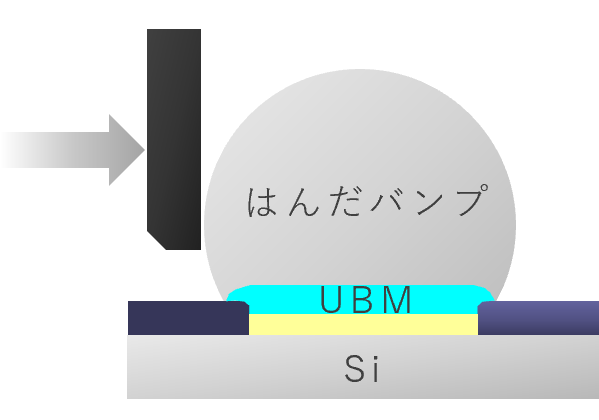

はんだバンプ加工においては、スクリーン印刷工法を採用しています。他のバンプ形成工法よりも、はんだバンプ未形成不良を抑えられるのが特長です。 さらに、スクリーン印刷工法の中でも、はんだ印刷位置精度とペーストの版抜け性を両立した「ハイブリッド印刷工法」を採用することで、バンプ加工品質のさらなる向上を実現しています。

◇高信頼性UBMめっき

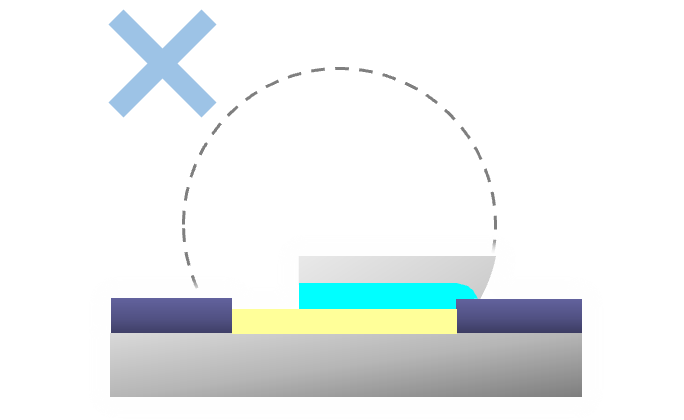

◇スクリーン印刷工法

こだわり③:シンプルかつ追跡可能な工程管理

工程管理の考え方として、異種材料混入リスクを最小限にするため、はんだペーストやめっき液の種類を最低限に抑えています。はんだペーストにおいては1種類のみの採用です。工程管理をシンプルにすることで、品質問題が起こりにくい管理体制を構築しています。

仮に、品質問題が発生しても、対象生産ロットにおける生産条件の変化点や、工程出来栄えの変化点など、遡って解析可能な工程管理を徹底しています。仕入先も含めて、品質問題解決のために必要な考え方・取り組みを共有することで、早期の問題解決に尽力します。

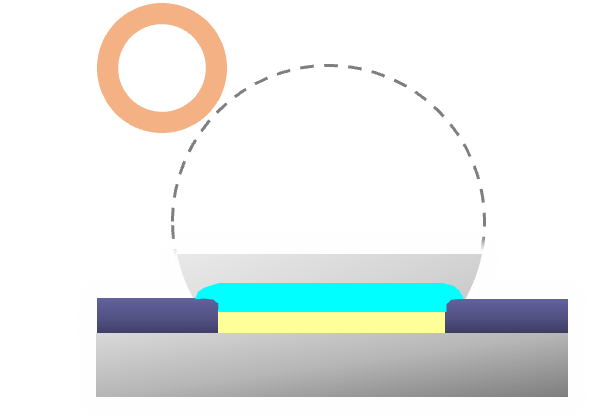

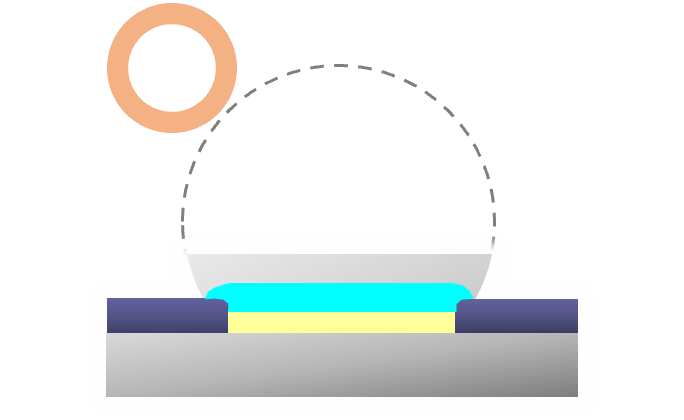

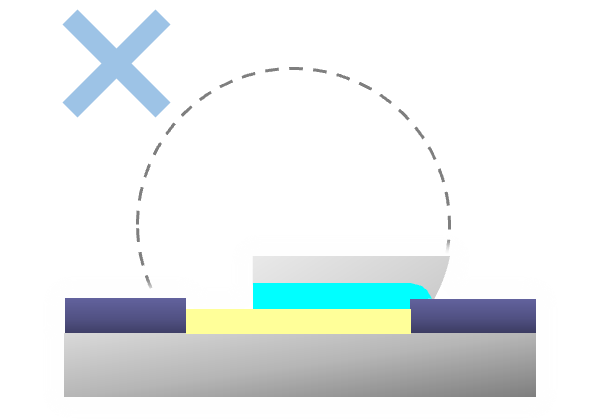

こだわり④:全数検査体制

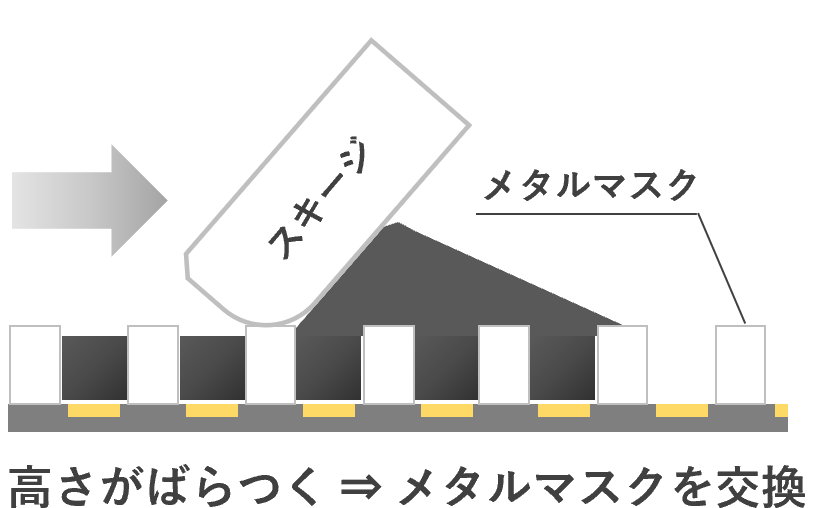

UBMめっきとはんだバンプ加工のそれぞれで、京セラは全ウエハ枚数の全端子を検査対象としています。独自の2D-3D検査装置により、めっきの出来栄え、はんだバンプの位置精度・高さなどを検査対象にしております。

はんだバンプ高さの全数検査データについては、不良判定の観点だけでなく、スクリーン印刷に用いるメタルマスクの管理にもフィードバックすることで、はんだバンプ高さ不良の発生を未然に防いでいます。

抜取りでの検査になりますが、ボールシェア強度測定試験も実施することで、はんだバンプ密着強度のモニタリングを確認しています。

◇バンプ高さ検査(※イメージ)

◇ボールシェア強度試験

(※イメージ)

半導体デバイスにおける

高信頼性実装の流れ

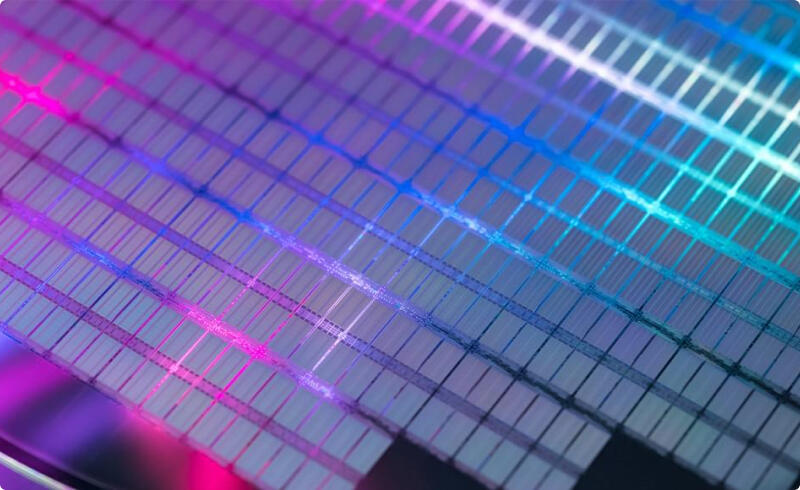

微細化を繰り返すことで進化してきた半導体デバイスですが、3次元化等の実装技術の進化が注目を集めています。ボンディング(組立)品質の向上が重要な要素となる中で、京セラは高信頼性のUBMめっき/はんだバンプ加工を通して、半導体デバイスのさらなる進化に貢献していきます。

まとめ

本ページでは、京セラのUBMめっき/はんだバンプ加工における高信頼性のこだわりを紹介しました。

京セラは、UBMめっき/はんだバンプ加工を含む半導体ウエハ後工程受託サービスを提供しております。

ご不明点がございましたら、何でもお気軽にお問い合わせください。

下記リンク先にてサービス紹介カタログもダウンロードできますので

ぜひお客様における半導体デバイスの調達戦略構築にお役立てください。