無電解UBMめっき不良が

半導体デバイス実装に与える影響

~未着・欠け・Ni拡散~

無電解UBMめっきの

重要性

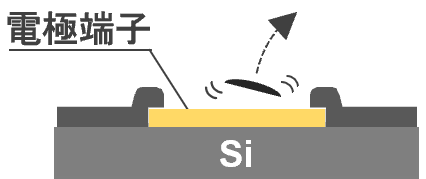

半導体デバイスの電極端子部分のめっきをUBM(Under Barrier Metal)といいます。電極端子の耐食性を向上させたり、フリップチップ実装においては基板側電極とのはんだ接合性を向上させる役目を担っており、半導体デバイスの実装において、重要な役割を果たします。

UBM層の形成方法にはいくつかの方法がありますが、本ページでは無電解めっき(ウェットめっき)によるUBM層形成工程での代表的な不良モードと、半導体デバイス実装品質への影響、さらには、不良モードごとの解決方法を解説します。

無電解UBMめっきの

形成プロセス

無電解UBMめっきの詳細工程フローを下図に示します。

第1ジンケート、硝酸処理、第2ジンケートをまとめて「前処理」と表現することもあります。

UBM形成工程フロー例(Ni無電解めっき)

ウエハ洗浄

油分等の汚れを除去します。

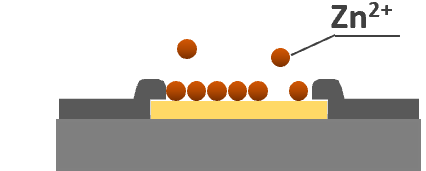

第1ジンケート

Ni置換のため、まずは粗いZn被膜を形成します。

硝酸処理

一度、Zn被膜を剥離します。

第2ジンケート

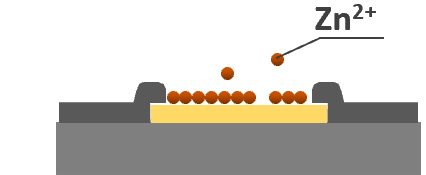

より緻密なZn被膜を形成します。

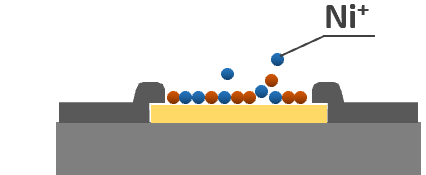

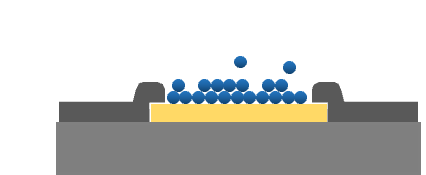

無電解Niめっき

- 電極端子上のZn被膜をNi被膜へ置換します。

- 液中の電子を受け取りNi被膜を成長させます。

- 規格の厚みまでNi被膜を析出させます。

無電解UBMめっきの

不良モード

無電解UBMめっきにおける代表的な不良モードとして、「未着/欠け」、「Ni拡散」があげられます。

UBM未着/欠け

影響:

UBMが未形成の電極端子は、はんだの濡れ性が悪く、半導体デバイス実装時に、はんだ接合不良を引き起こします。

原因:

電極端子表面の汚れにより、電極端子ごとに電位差のばらつきが生じ、無電解めっき時に化学反応が進みにくい電極端子が存在することが原因だと考えられます。

対策:

電極端子表面に酸化被膜ができている場合、ウエハのアッシング工程を追加することで、改善されるケースがあります。また、単なる油分等の汚れであれば、UBM形成直前のウエハ洗浄工程を最適化することで改善されるケースがあります。

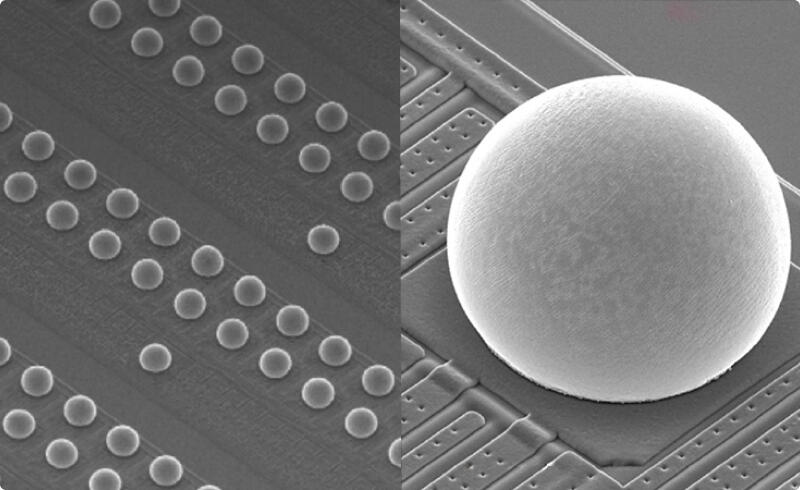

UBM未着

UBM欠け

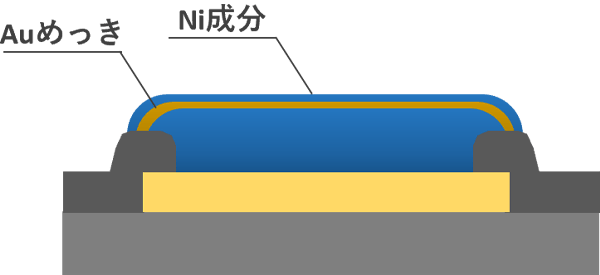

Auめっき表面へのNi拡散

影響:

Auめっきの目的である高い耐食性が損なわれてしまいます。

原因:

リフロー処理等の高温環境では、下地のNi成分がAuめっきのピンホールから移動し、Auめっき表面に露出してしまうことがあります。

対策:

Auめっきの厚みを増したり、NiめっきとAuめっきの間にPdめっきを挟むことが有効な対策となるケースがあります。

Ni拡散

今後UBMめっきに

求められること

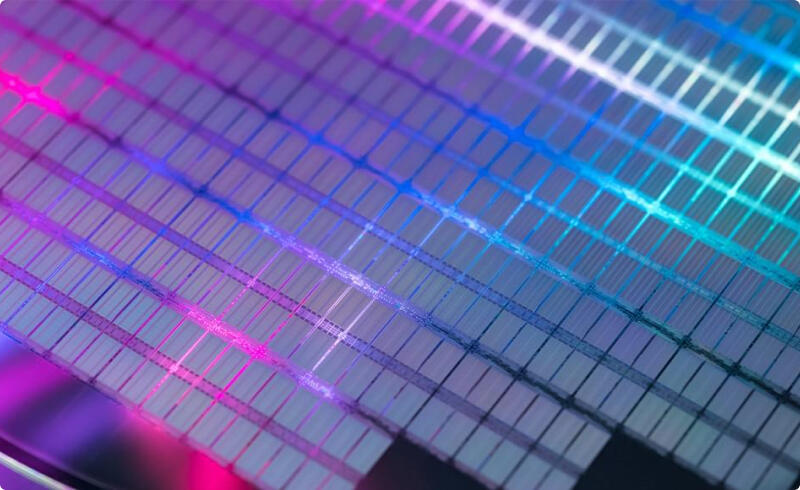

自動車分野を中心に、半導体デバイスの需要がさらに拡大すると共に、すでに半導体デバイスが搭載された機器においては、さらなる小型化/低背化が求められると考えられます。それに伴いフリップチップ化が進み、はんだバンプ加工の需要が増加し、UBMめっきの役割である電極端子のはんだ接合性向上がさらに重要になると考えています。

京セラは無電解UBMめっきの工程受託サービスを通して、半導体デバイスの普及、もっと便利な暮らしの実現へ貢献していきます。

まとめ

本ページでは、無電解UBMめっき不良が半導体デバイス実装に与える影響について解説しました。

京セラは、無電解UBMめっき工程受託サービスを提供しております。

ご不明点がございましたら、何でもお気軽にお問い合わせください。

また、メールマガジンでも関連技術解説を定期的に配信しております。

UBMめっきに関してご興味のある方はぜひお気軽に、下記メールマガジン登録フォームからお申し込みください。