微小光源が開く大きな未来 ~窒化ガリウム系微小光源~

目次

身近な光の進化

エジソンの発明した電球から始まって、今や皆さんの生活に欠かせなくなった“光”。夜を明るくするだけでなく、目印として、それがさらに発展して通信にと様々な領域で利用されています。そしてその効率や大きさも技術革新によりどんどん高効率で小さなものになっています。

現在主流になっているLED(Light Emitting Diode)も最初は赤から緑、そして2014年に赤﨑勇終身教授、天野浩教授、中村修二教授の3氏にノーベル物理学賞をもたらした窒化物(GaN系)半導体を用いた青色へと進化を遂げました。これによりR(レッド)・G(グリーン)・B(ブルー)の光の三原色が揃い、瞬く間に電球、蛍光灯などの照明器具や、液晶ディスプレイのバックライト光源がLEDへ置き換えられ、社会実装されてきました。

また、レーザープロジェクターなどの光源で使用されている窒化物半導体レーザーはモジュールを小型化できるメリットから、ARグラス用光源としての活用が期待されています。現状の光源の消費電力では、ARグラスに搭載するバッテリーが大きくて装着感を損なうため、より低消費電力で駆動するレーザーの開発が求められています。

この半導体レーザーの消費電力の低減化を妨げているのが、素子のサイズ(共振器長)です。単純に小さいサイズのレーザーを作製できれば、レーザーの発振閾値電流を低減することができ、低消費電力化もできます。

短共振器レーザーの発振

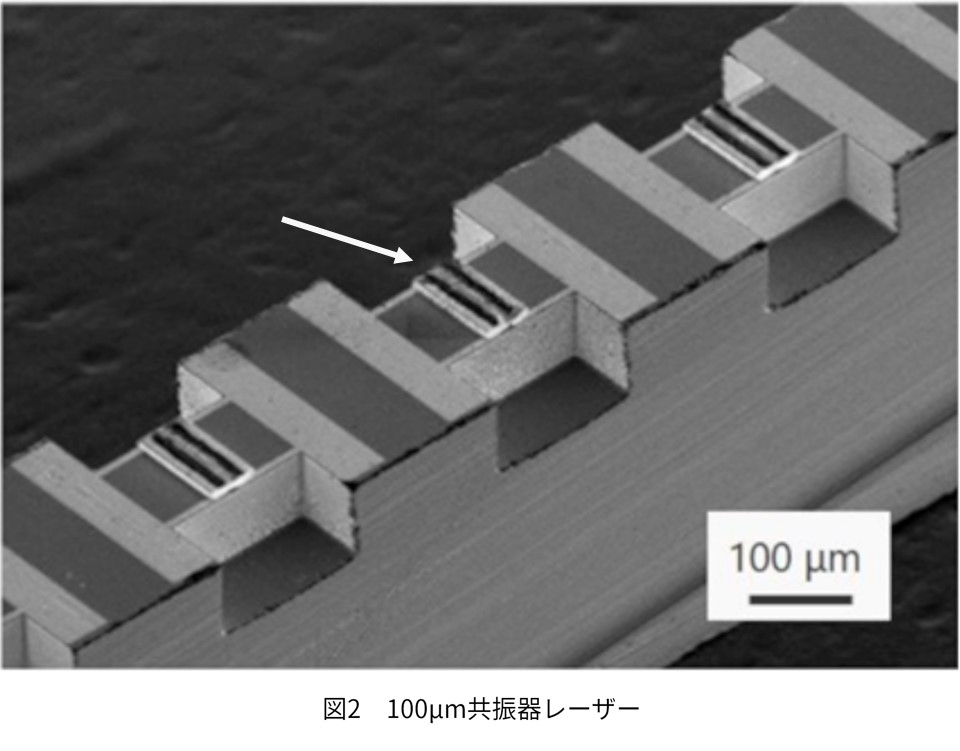

これまでこれらのLEDやレーザーなどの発光デバイスは300μm程度の大きさが限界でした。そこで、京セラの先進マテリアルデバイス研究所では作製の難しい微小光源の製造プロセスを最上流から見直し、独自の基板とその基板を用いた独自のデバイスプロセスを開発しました。そして、独自に開発した微小光源のためのプラットフォーム技術を用いて、100μmという小さい半導体レーザーをへき開法で作製し、レーザー発振に成功しました。

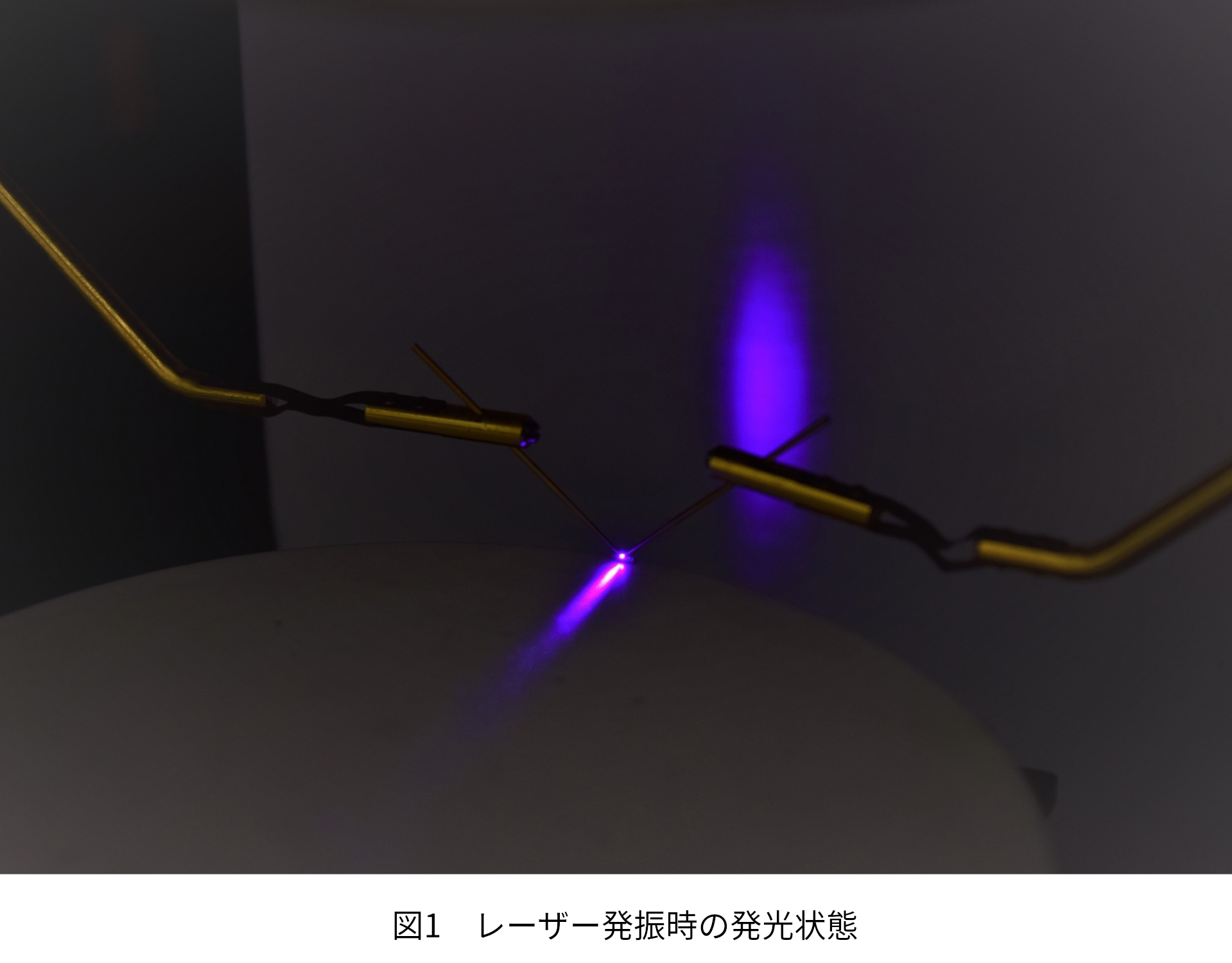

図1の写真がレーザー発振した際の発光の様子を示しています。図2は100µm共振器レーザーの写真(矢印)です。まだ十分な低消費電力化はできていませんが、今後の最適化により、これまでにないほどの低消費電力での駆動が可能なレーザーが作製できると考えています。

また、通常窒化物半導体レーザーは、信頼性の観点からGaN基板上に作製されます。京セラは、これまで難しいとされてきた低コストで大口径のシリコン基板上に本レーザーを作製し、その後基板からレーザーを剥離して発振を実現しております。そのため、低コスト化に関しても期待できます。現在更なる低消費電力化に向けて開発を進めています。

微小光源のためのプラットフォーム技術

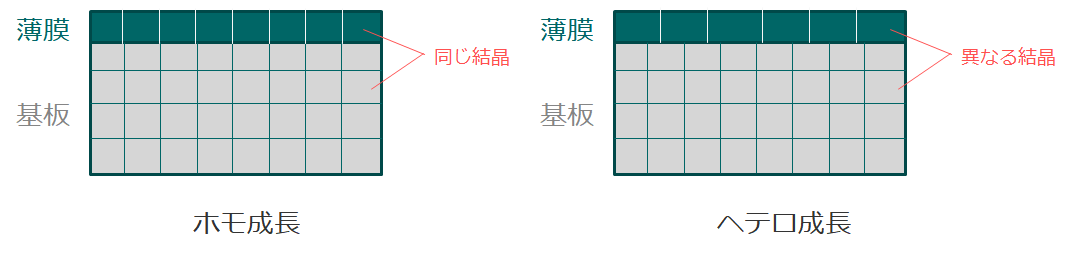

従来の一般的な薄膜結晶成長方法は、基板となる結晶に、成長させたい結晶と格子定数が近いものを選び、成膜することが通例でした。一番単純なものが基板結晶が目的の結晶と同じ成長(ホモ成長)です。これに対し、成長させたい結晶とは異なる結晶からなる基板を用いて成長させる場合をヘテロ成長と言います。ヘテロ成長の場合、基板結晶と成長させたい結晶の格子定数が違うため、どこかでズレが生じてクラックなどのひび割れや結晶欠陥となり、結晶品質を低下させ、発光出力が下がったり、寿命を短くしたりします。

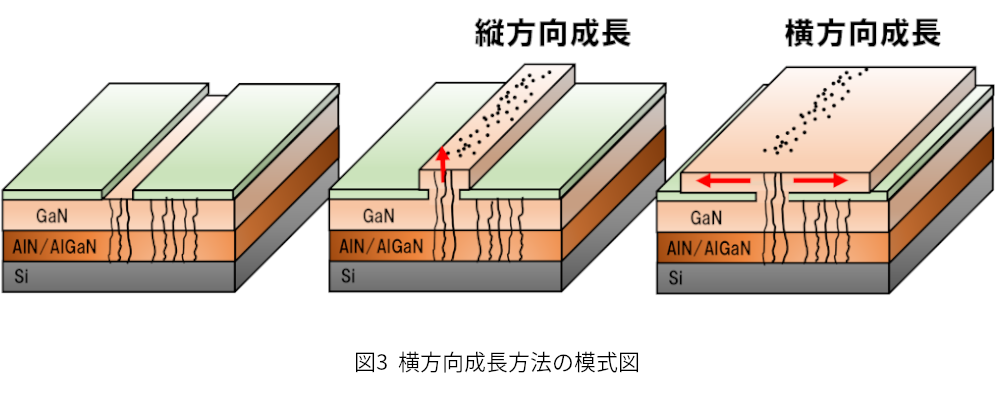

京セラではそのヘテロ成長を一部の領域でだけ、結晶基板に倣って成長させる縦方向成長、その後は基板結晶の影響を受けないように横方向に成長させる(Epitaxial Lateral Overgrowth:ELO法)ことで、基板結晶が高価だったり入手が難しい場合でも、安価な基板材料の上に欠陥の少ない結晶を成長させることに成功しました。図3に上記の成長方法を示しました。

様々な光デバイスへ ~LEDからレーザーまで~

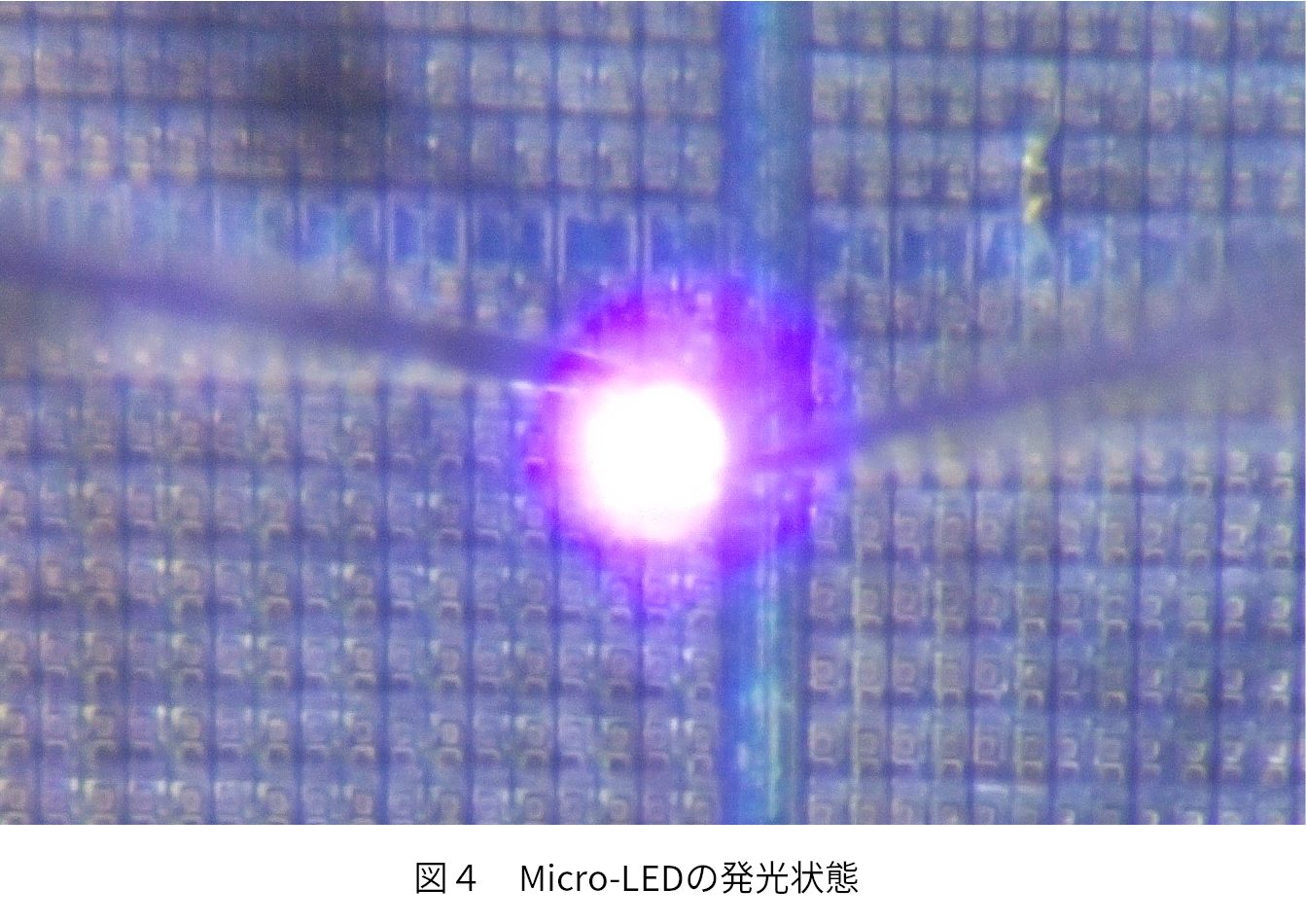

本技術はプラットフォーム技術であるため、複数の種類のデバイスを作製することが可能であり、LEDも作製できるため、本基板を用いてMicro-LEDの開発も行っています。図4は本プラットフォーム技術を用いて作製されたMicro-LEDの基板上での発光の様子を示した写真です。1素子のサイズとしては、縦45µm、横25µmのサイズとなります。本Micro-LEDは、シリコン基板上で作製され、剥離することが可能です。通電するためのp電極、n電極が形成されており、電流を注入すると発光します。レーザーとLEDを本技術で作製できたことより、プラットフォーム技術として機能していることを実証したと考えています。

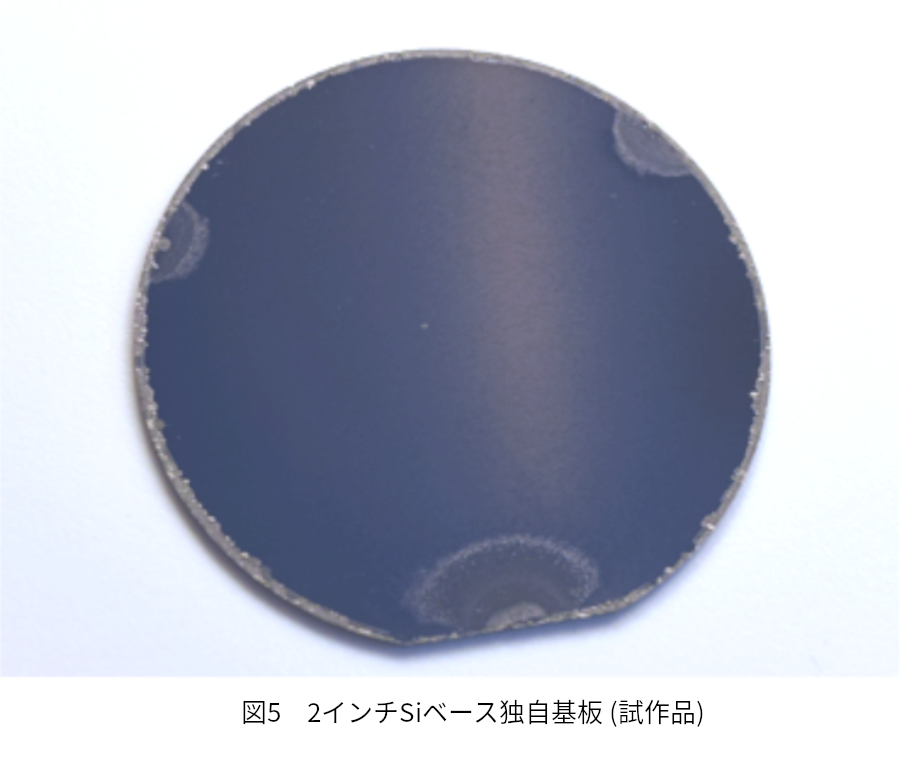

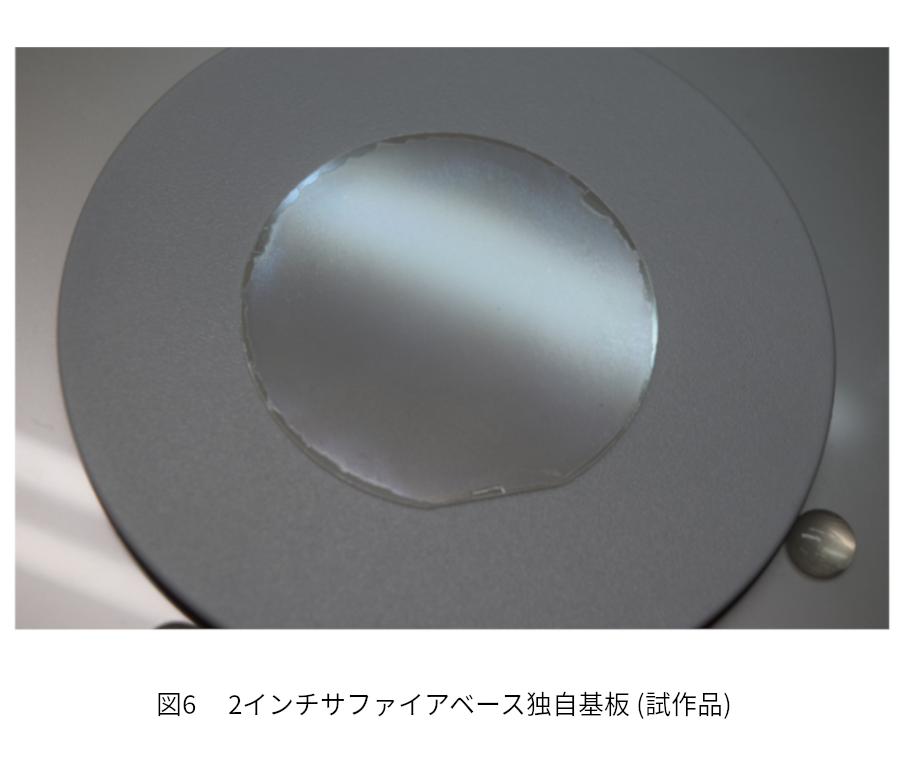

独自基板と、その基板を用いた独自プロセスを含めた本プラットフォーム技術は、100μm以下の微小光源の作製に特化し、低コスト、高品質の両立を特長とする京セラのオリジナル技術です。そのコア技術となるのが、図5に示すシリコン基板をベースとした独自基板となります。また、本技術を用いると、サファイア基板をベースに同様の微小光源用の基板(図6)を作製することもできます。これにより、作製したいデバイスにより基板を選択することも可能となります。

京セラは、本プラットフォームにより、需要が高まっているAR/VR用やMicro-LEDディスプレイに用いられる独自の微小光源を作製することで、より便利で快適な社会の発展に貢献していきます。