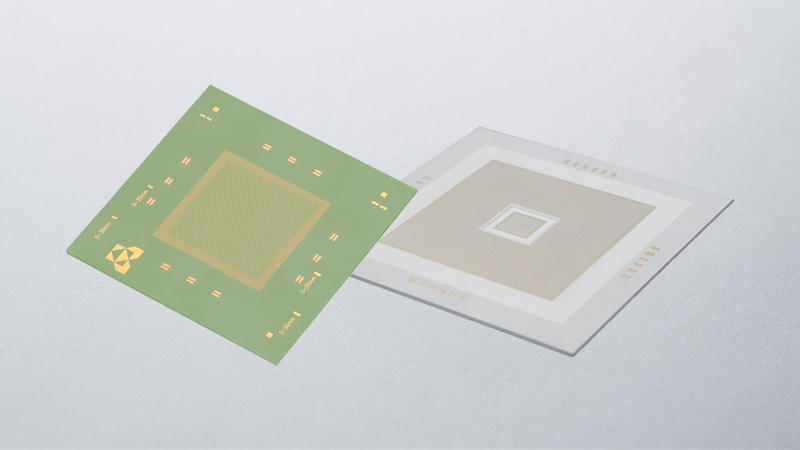

セラミックパッケージの試作/量産の作り方

本ページでは試作品と量産品の作り方の違いと使い分けについて説明いたします。

ビア、キャビティ打ち抜きの違い

焼成前のテープを加工する際の作り方が異なります。

※製品の製造工程は、こちら

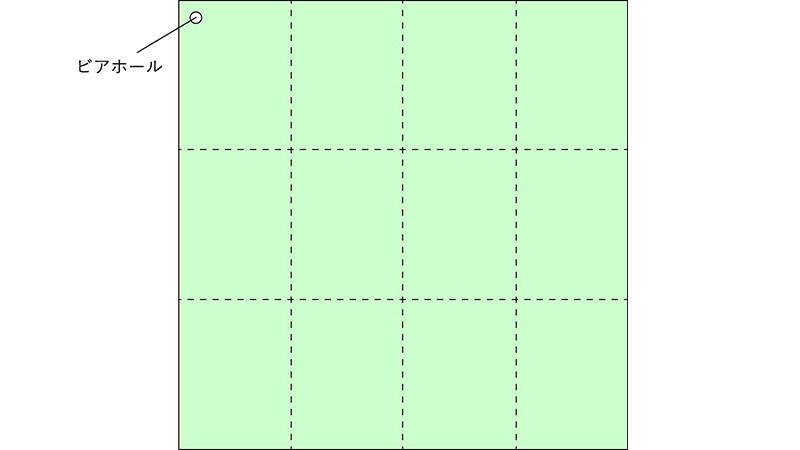

試作:1穴ずつ打ち抜き

打ち抜きの方法

- 1ピンずつ試作用の金型で打ち抜き

- レーザーで打ち抜き

【メリット】

イニシャル費用を抑えて、カスタム試作が可能

※必要となる費用は仕様によって異なる為、問い合わせをお願いします。

【デメリット】

大量生産が出来ない為、生産可能な数量に限りがある

※対応可能数量は製品仕様によって異なるため、お問い合わせください。

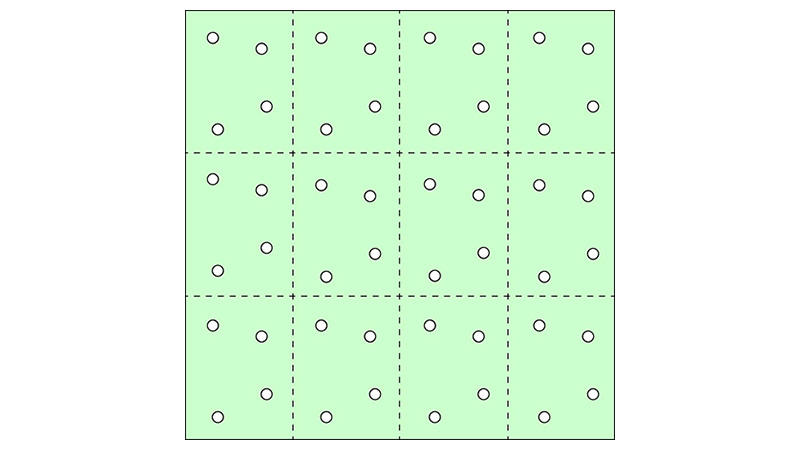

量産:量産用金型で一括打ち抜き

打ち抜きの方法

- 量産金型で一括打ち抜き

【メリット】

大量生産が可能

【デメリット】

量産金型の作成が必要なためイニシャル費用が必要。

ただし、京セラでも標準品の金型を保有しているため、その金型を使用する場合は金型費用は不要。

量産金型が必要となる数量は、製品によって異なるため、試作時に協議させていただきます。

検査の違い

製品完成後の検査工程でも、試作と量産で異なる場合があります。

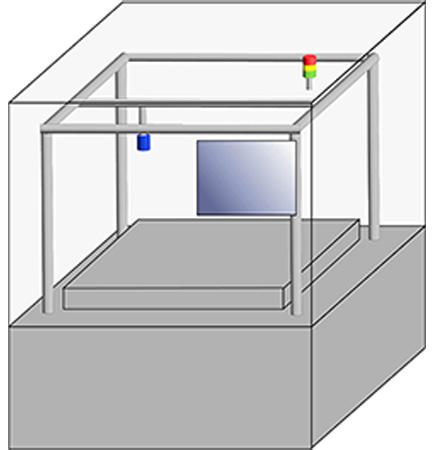

試作:外観検査は検査員による検査

試作時に詳細なSPECを決めない場合、京セラのスタンダードスペックに基づいて検査を行います。

量産:外観検査は検査員による検査または自動機による検査

量産立上げまでに量産仕様を協議させて頂き、その仕様に基づいた検査を実施します。

よくあるご質問

- 試作に必要な治工具はどんなものがありますか?

ビア、キャビティ、キャスタレーションなどを打ち抜く金型、配線の印刷用マスクや導体を埋め込むための治具、セラミックスと金属などを接合する際に必要な治具などがあります。

詳細はお問い合わせください。