解決したい課題:電子デバイスの小型化

スマートフォンをはじめとしたさまざまな電子機器は高機能化が進んでいます。電子機器自体の大きさは維持したまま高機能化するため、部品点数が増え、半導体や電子部品をはじめとした電子デバイスは小型化がトレンドの一つとなっています。

京セラは、他社に先んじて高強度材料の開発や加工技術改善を行い、電子デバイスの小型化に貢献してきました。

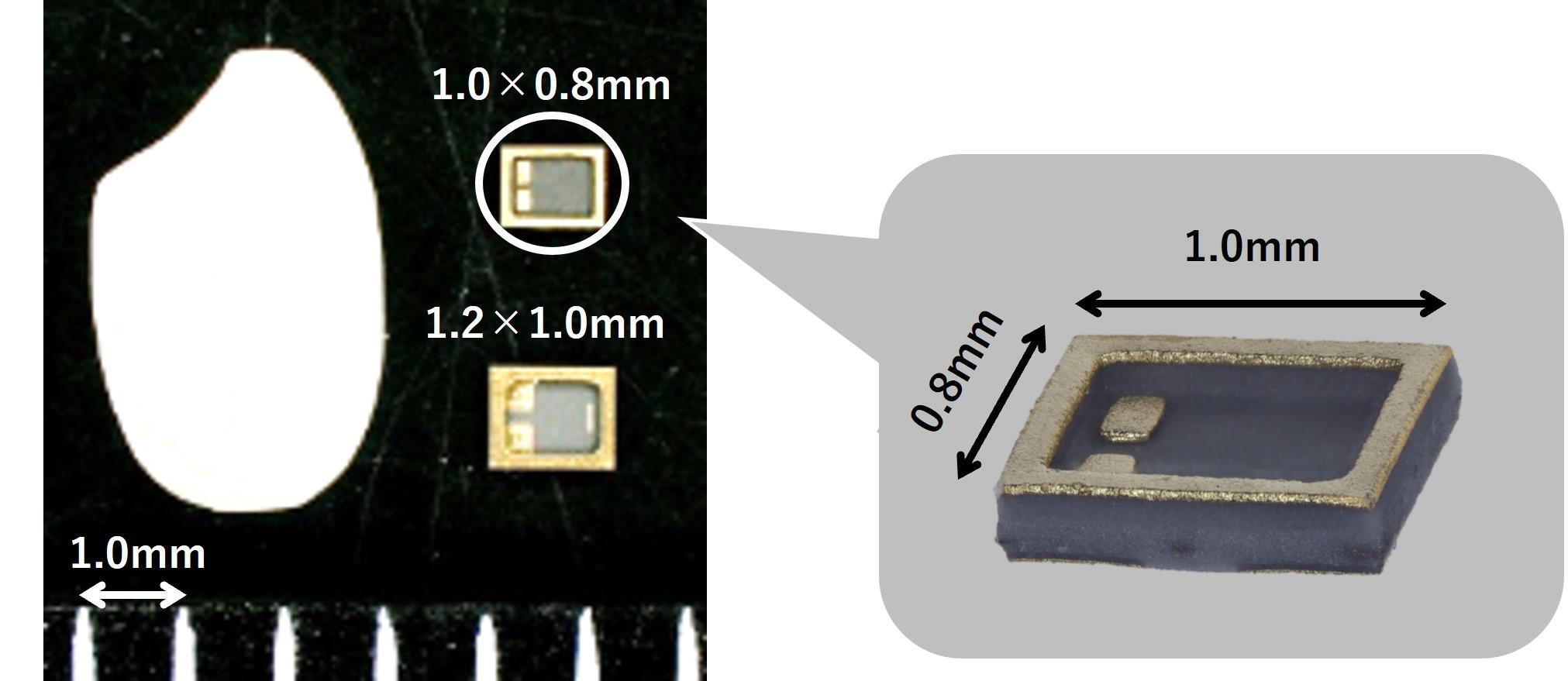

世界最小クラス*の小型パッケージ

小型化が進む水晶デバイスにおいては、サイズトレンドに沿って小型・低背化を進め、現在は世界最小クラス*(1.0X0.8mm、t=0.17mm)のセラミックパッケージを量産しています。

*京セラ調べ(2023年時点)

小型化を実現する技術

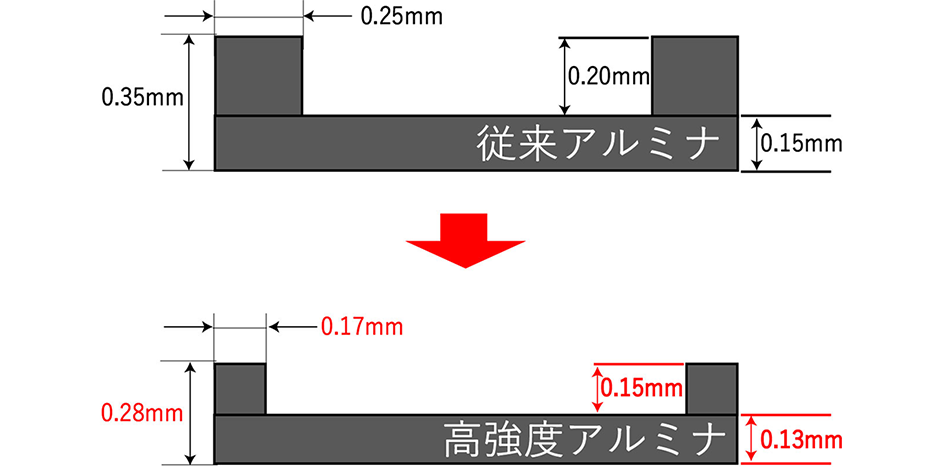

高強度材料の開発

AO700(抗折強度620MPa材料)の事例

AO700は、従来のアルミナ材料の約1.5倍(当社比)の抗折強度(620MPa)を持つ高強度アルミナです。

2.5mm×2.0mm以下の超小型パッケージなどに採用されています。

高強度アルミナ材料の詳細はこちら

2.0X1.6mmサイズパッケージの例

高強度材料を使用することで、壁幅と底板を薄くしても封止時の応力に耐えることができるようになります。

右図は、パッケージのサイズを変えずにキャビティ内の面積アップを実現している事例です。

加工技術

加工精度

パッケージを小型化するには、セラミックスの加工精度やシールリング搭載時の位置精度などが重要になります。

京セラは製造技術の改善により加工精度を向上させ、前述の世界最小クラスのパッケージの量産化に成功しました。

構造の自由度

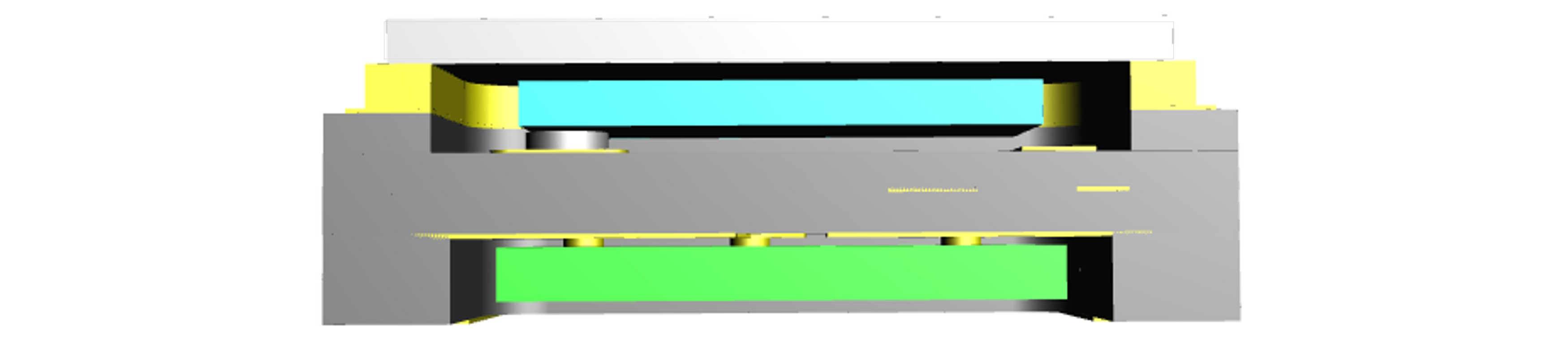

表裏にキャビティを設け小型化を図った構造例

セラミックパッケージは3次元構造を容易に作ることが出来るため、素子の数やご要望のパッケージサイズに合わせてパッケージ構造を提案できます。

右図は表裏にキャビティを設け、デバイスサイズの小型化を実施した例となります。

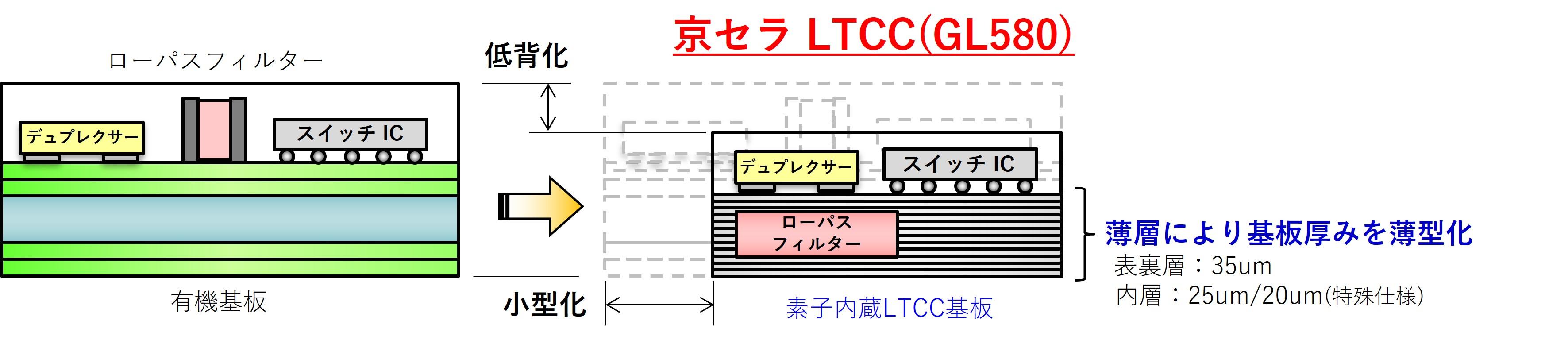

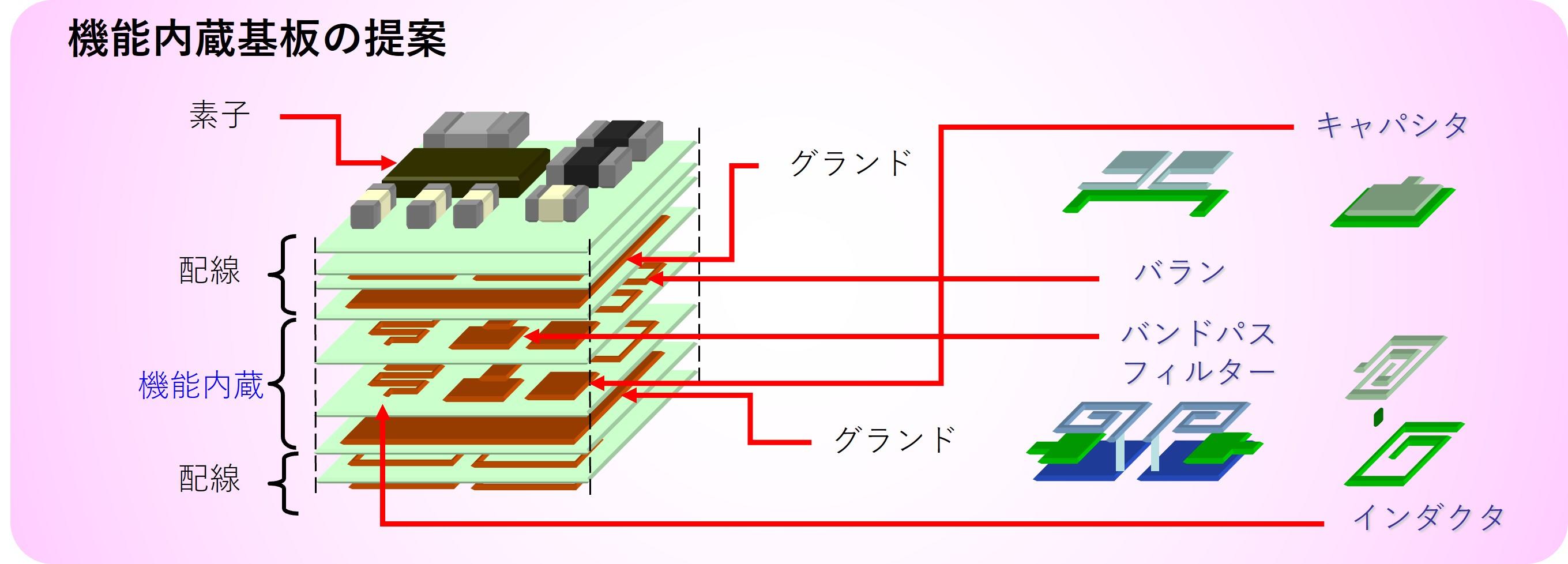

LTCC材料による素子機能内蔵提案

京セラの保有するLTCC材料(GL580)は、基板内部にキャパシタやバランなどの素子機能を内蔵することが可能です。

これによるモジュールの小型化などの提案を行っています。

RFモジュールの一例