次世代XR機器ディスプレイに

セラミックパッケージを

メタバースの時代へ

XR技術の活用

現実に存在しないものを存在するかのように知覚させる技術であるXR(エクステンデッド・リアリティ)は、近年著しい進化を遂げており、エンターテインメント、教育、医療、ビジネスなどさまざまな分野での応用が期待されています。

HMD(ヘッドマウントディスプレイ)やスマートグラスなどのXR機器にはさまざまなデバイスが搭載されますが、本ページでは、XR機器に使用されるディスプレイに向けたセラミックスの技術をご紹介します。

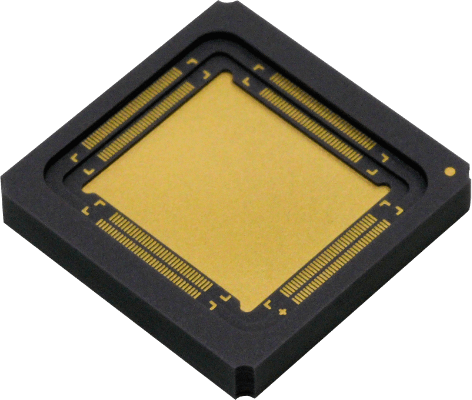

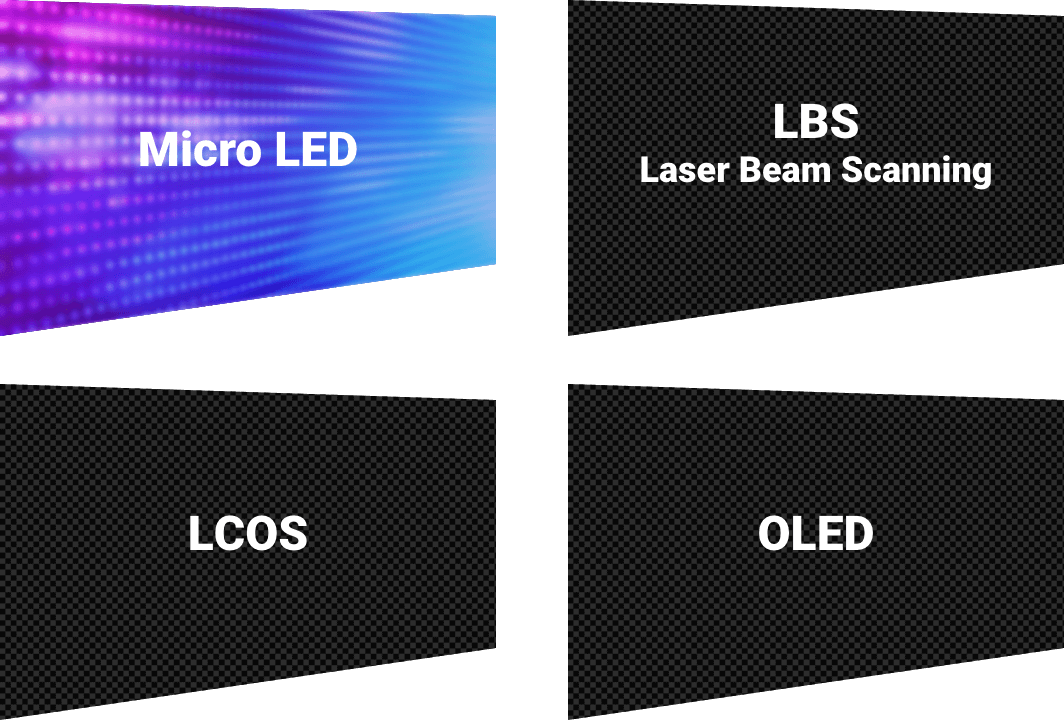

XR機器に使用されるディスプレイの方式は、機器によってさまざまな方式が採用されています。

Techブログ XR機器の進化を支える京セラのセラミックパッケージ技術XR機器に使用される

ディスプレイの方式

XR機器に使用されるディスプレイの方式は、以下に示すようにマイクロLEDをはじめ、LBS(Laser Beam Scanning)、LCOS、OLEDなど、機器によってさまざまな方式が採用されています。

マイクロLEDとは

マイクロLEDは、非常に小さなLED(発光ダイオード)を使用した最新のディスプレイ技術です。高い輝度とコントラスト比、高精細・高解像度の表示等の特長を持ち、その特長からXR機器への採用も期待されています。

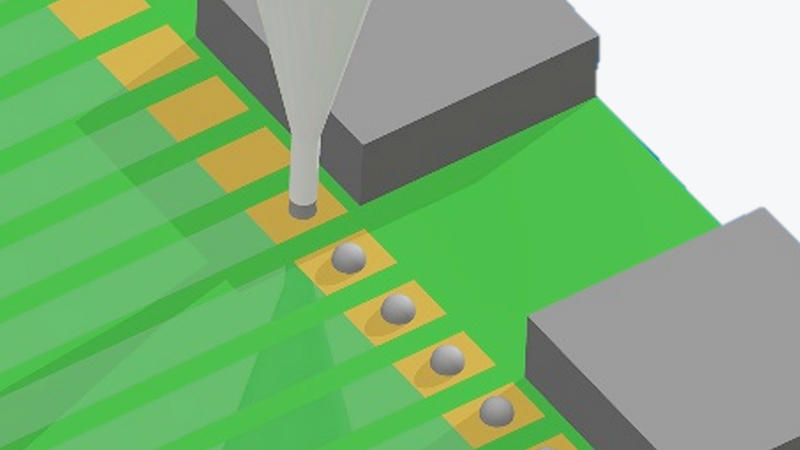

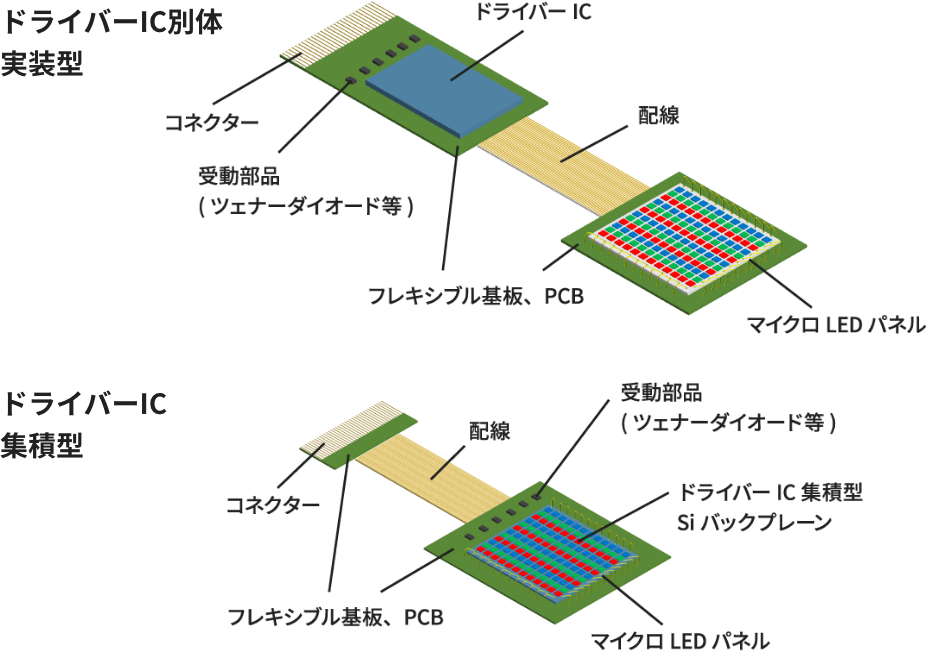

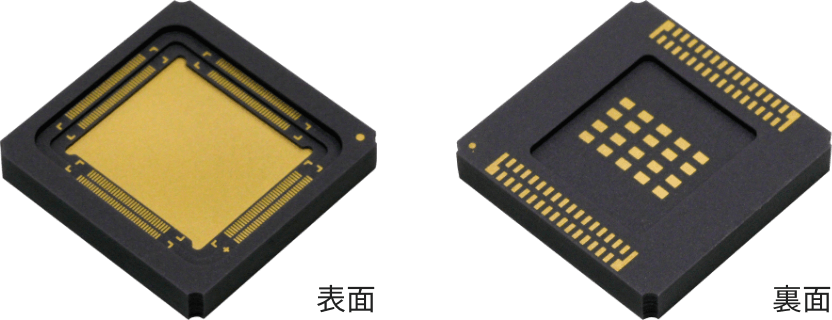

XR機器には、以下の図で示すようなマイクロLEDモジュールが搭載されます。

高解像度の映像を映し出すことができるマイクロLEDモジュールには、一方で課題も存在します。

マイクロLEDモジュールの課題と、その解決をサポートできるセラミック技術について、以降で詳しく説明します。

XR機器向けマイクロLEDモジュール想定図

マイクロLEDモジュールの課題

マイクロLEDモジュールの

課題解決をサポート

セラミックパッケージのご提案

課題解決 - 1

モジュールの小型化

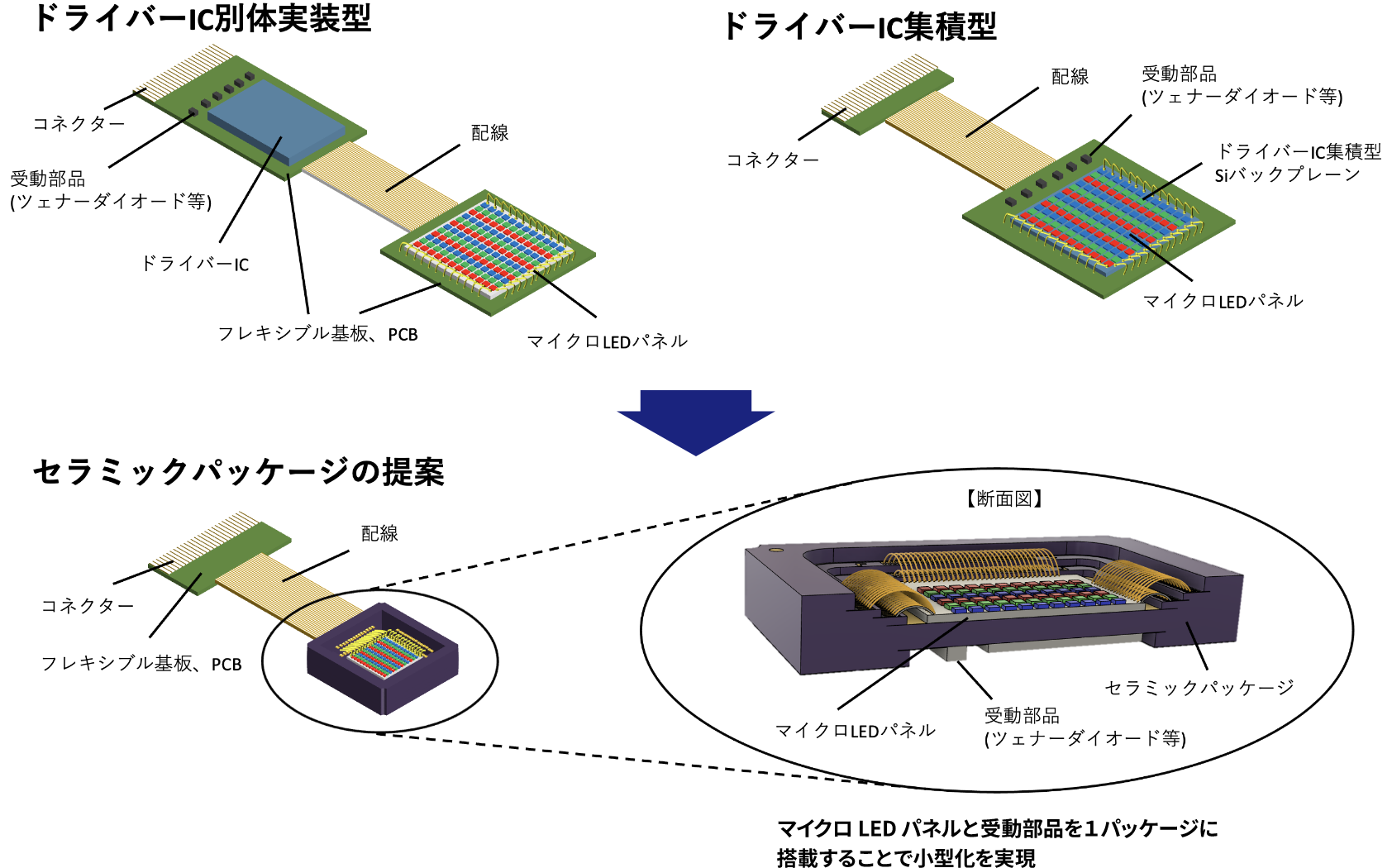

XR機器の小型化を実現するために、セラミックパッケージを用いてモジュールを小型化します。

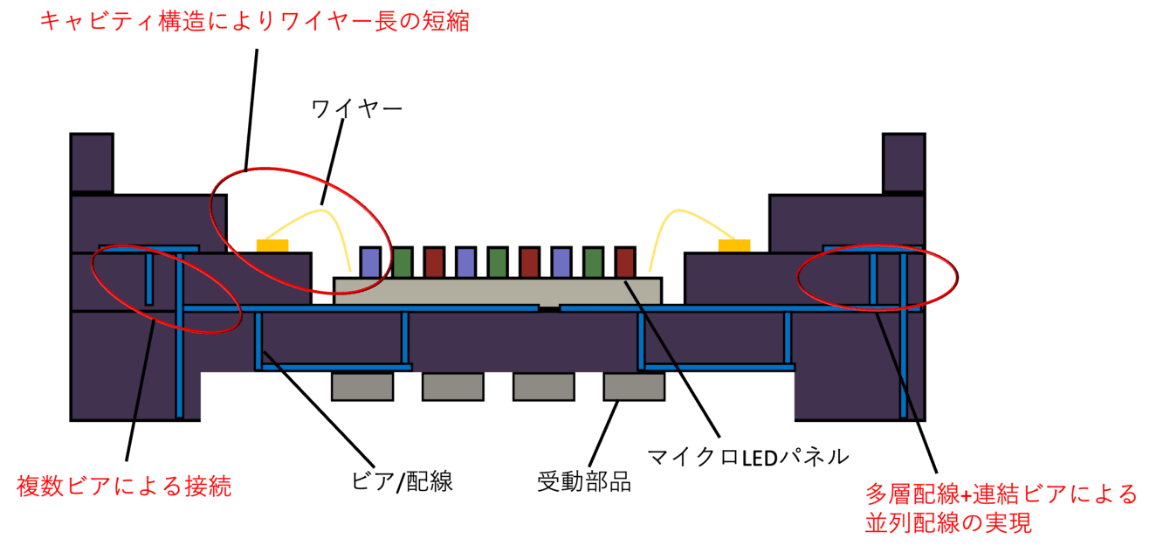

- 構造自由度の高いセラミックパッケージを用いることで、両面キャビティ構造のパッケージを容易に製造可能。

- マイクロLEDと受動部品(ツェナーダイオード等)を1つのパッケージに搭載することで省スペース化を実現。

課題解決 - 2

素子の熱対策

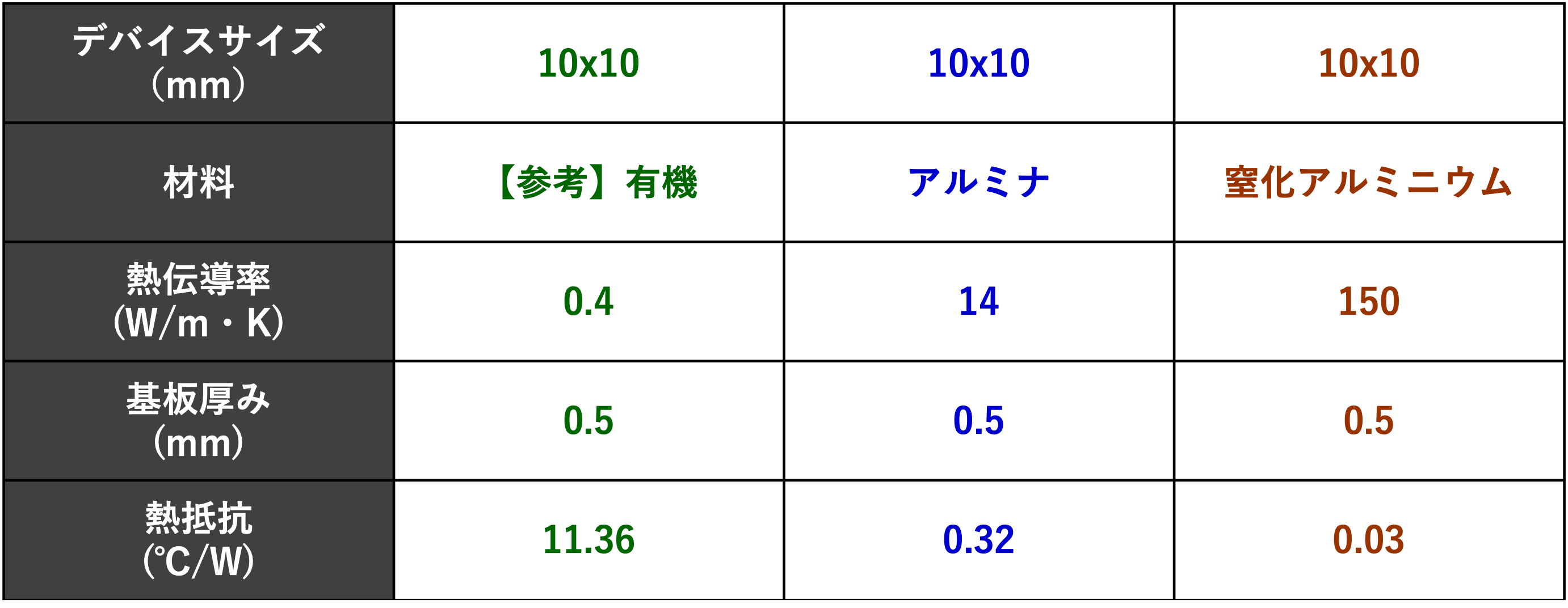

素子が発熱し、熱がこもることによる故障や不具合を回避するため、セラミックパッケージで効率的に放熱します。

- 高熱伝導率のセラミックスを用いることで高放熱性を実現。

- マイクロLEDパネルから放出される熱をセラミックパッケージを通し、外部へ効率的に放熱。

- 発熱量に応じて、アルミナ/窒化アルミニウムから最適な材料を選択可能。

パッケージ材料の熱伝導率比較

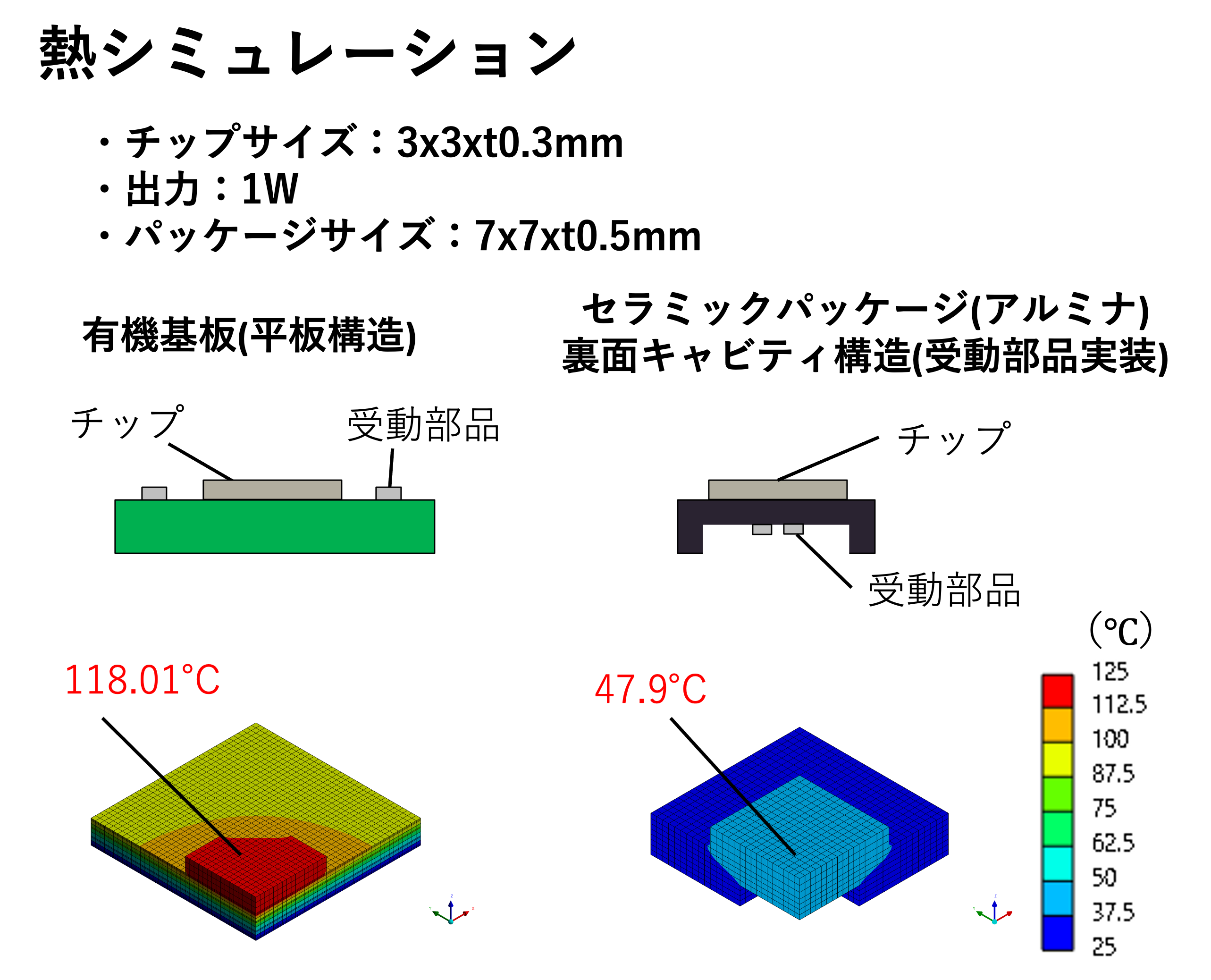

【課題 - 1 モジュールの小型化】+【課題 - 2 素子の熱対策】

セラミックスの特長を掛け合わせることでお客様にとっての最適な解決策をご提案します。

左記上記の例はモジュールの小型化と放熱性を同時に達成することができることを示すシミュレーションデータとなっております。

受動部品を裏面キャビティに実装している状態においても高い放熱性を実現します。

課題解決 - 3

光源の変形対策

セラミックパッケージを用いることで、外的要因による基板の変形や画像への影響を低減します。

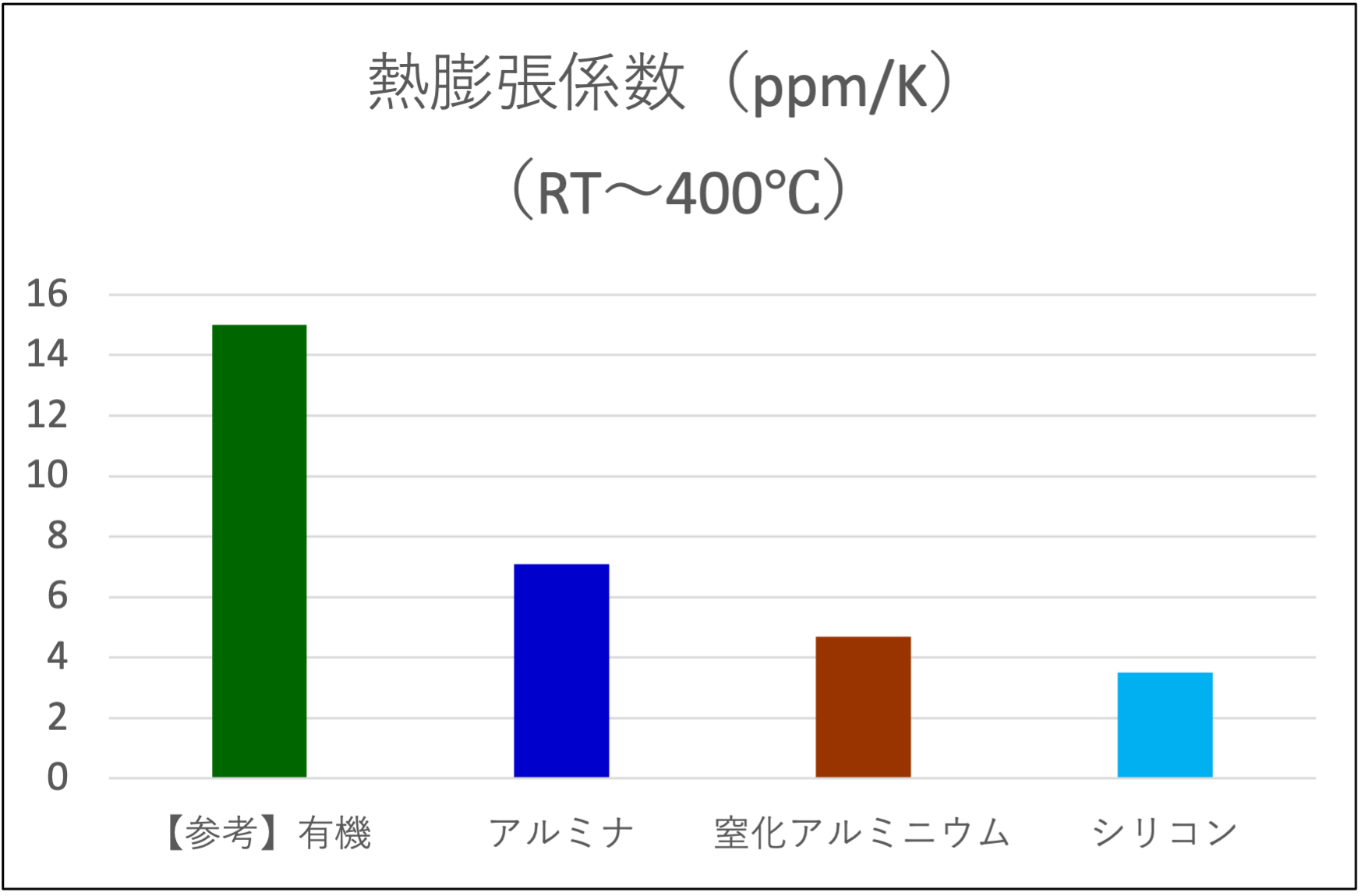

- マイクロLEDパネルのシリコンバックプレーンとの熱膨張係数マッチングに寄与。(図1参照)

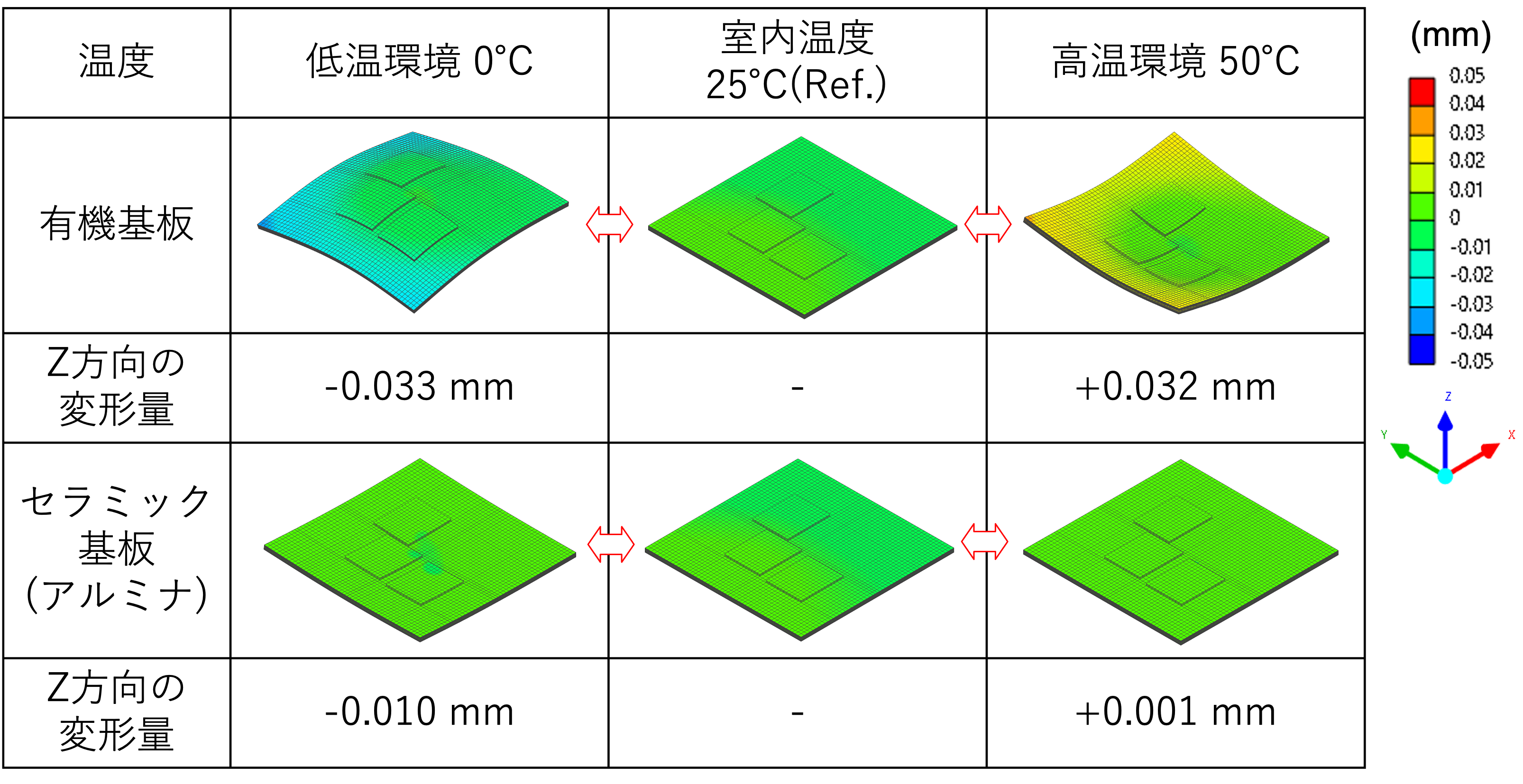

- セラミックスは温度変化によって変形しづらいため、熱などの外的要因による基板の変形および画像への影響を低減できる。(図2参照)

パッケージ材料の熱膨張係数比較

異なる温度環境での基板変形量のシミュレーション結果

課題解決 - 4

高画質を実現する低ロス・高密度配線

セラミックパッケージを用いることで、電気的なロス発生による高画素への悪影響を低減します。

- セラミックパッケージの構造自由度を活かした電気設計の最適化により、マイクロLEDパネルの電気的なロスを低減。

- 低インダクタンスの実現により画質への影響を抑制。

多層設計による複数ビア配置、ワイヤー長の短縮

多層配線設計より複数ビア配置、ワイヤー長短縮が容易になるため、低インダクタンスに寄与できます。

また、多層配線によってMIPI用高速伝送設計が可能になります。

※MIPI:Mobile Industry Processor Interface