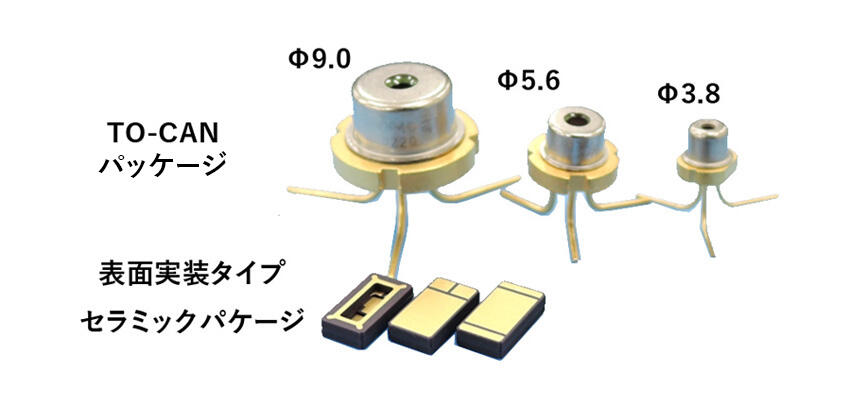

半導体や電子部品用の代表的なパッケージであるTO-CANパッケージとセラミックパッケージについて比較した内容を以下に記載いたします。(京セラ調べ)

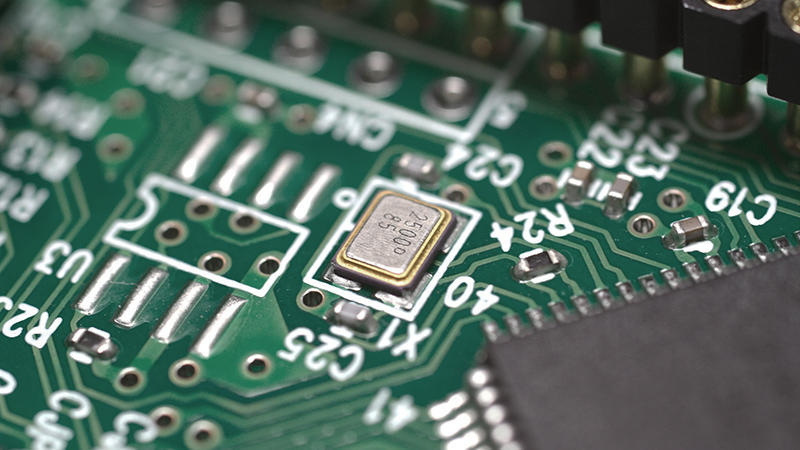

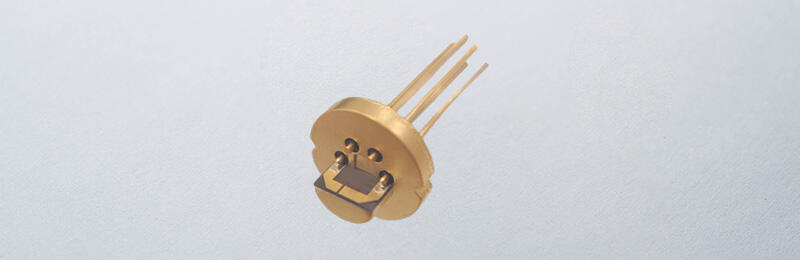

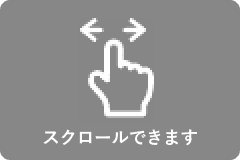

TO-CANパッケージのTOはTransistor Outlineの略で、TOパッケージのうち金属製のパッケージをメタルCAN、TO-CANパッケージなどと呼びます。

金属の台座にリードピンを備えており、金属製のキャップとセットで使用されることが多いです。

高放熱、高周波特性が要求されるレーザー素子用のパッケージとして採用されており、それらのデバイスは主に光通信用トランシーバなどに組み込まれています。

光通信用TO-CANについてはこちら

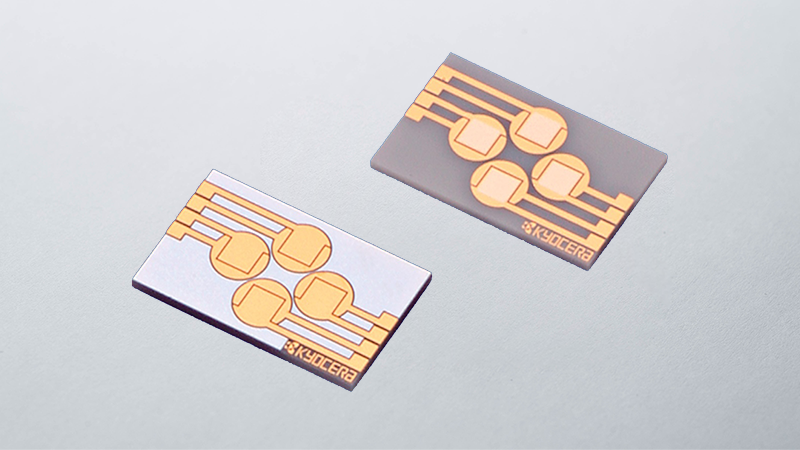

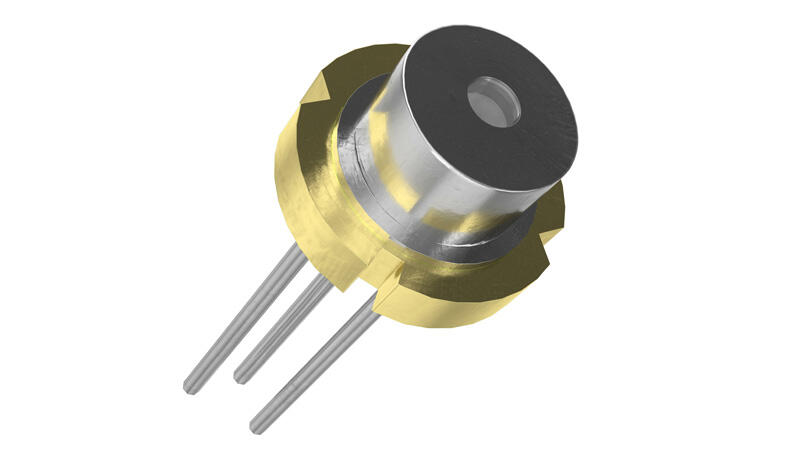

セラミックパッケージは、絶縁体であるセラミックスに導体配線を施したパッケージで、セラミックスの薄いシートを積層して製造することで3次元配線が可能なパッケージです。

民生用途の小型電子部品から、高信頼性が求められる精密機器に至るまで、幅広い分野で採用されています。

セラミックパッケージについてはこちら

比較表

特長

構造について

- JEDEC規格が決まっており、リッドやソケットなどの周辺部品も既製品が揃っている。

- JEDEC規格によってピン数なども決まっている。

- 気密封止が可能

- 設計自由度が高く、デバイス要求に合わせた構造/形状を実現可能。

- 材料が高剛性、高強度であるため小型化、薄型化が可能。

- 要求特性に応じた配線設計が可能。

- 気密封止が可能

TO-CANパッケージは規格が決まっており周辺部品も含めて入手しやすいという利点がありますが、構造を大きく変えることは難しく、設計自由度にはある程度制限があります。

一方でセラミックパッケージは構造の自由度が高く要求仕様に応じたカスタマイズが可能です。また周辺部品に関しては、京セラではパッケージに合わせたカスタムリッドも取り扱っています。

電気特性(インダクタンス)

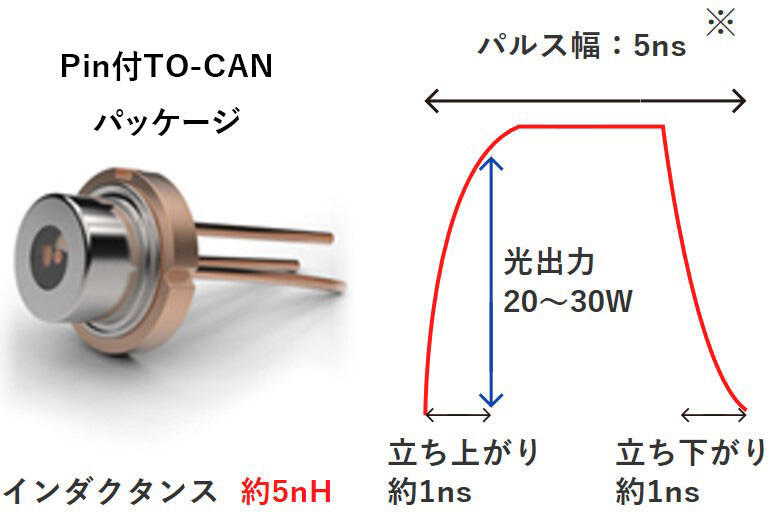

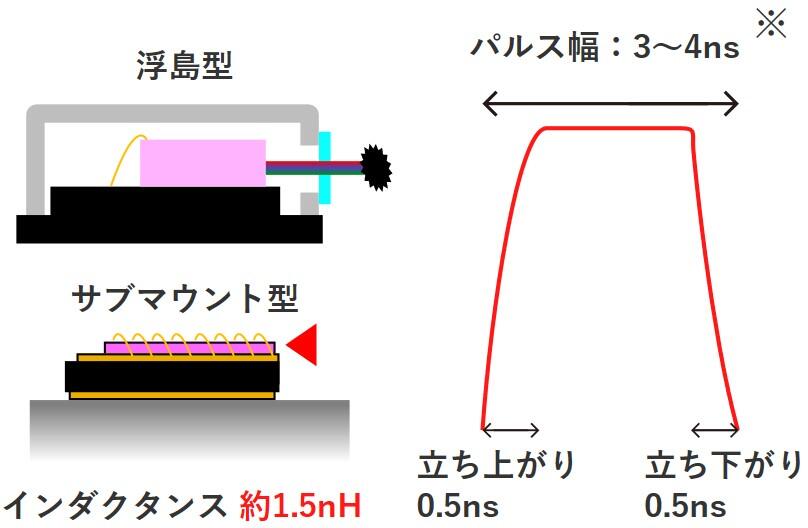

レーザーダイオードを例とした、パッケージにおけるインダクタンスの比較

デジタル通信や精密加工、計測などの分野においてレーザーは、迅速で正確なオン・オフの制御を求められることが多くあります。

高速応答が必要な状況では、レーザーの立ち上がり時間や立ち下がり時間を短縮し、同じ出力でもパルス幅を狭くする必要があります。

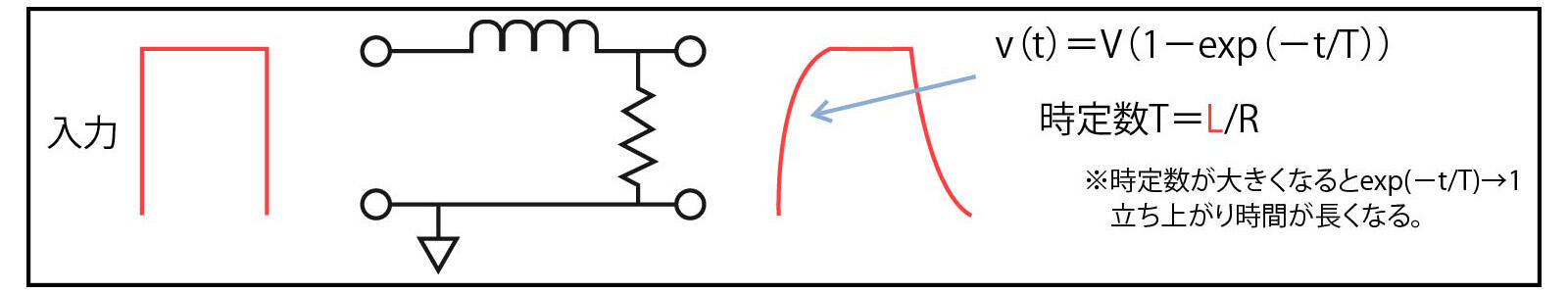

パルス幅は配線のインダクタンスが影響します。配線のインダクタンスを低く抑えることでオン・オフの電流の変化に対する迅速な応答が可能になります。

インダクタンスが大きくなる要因として、ワイヤーの長さ、リードの長さ、引き回し配線の長さなどが挙げられます。

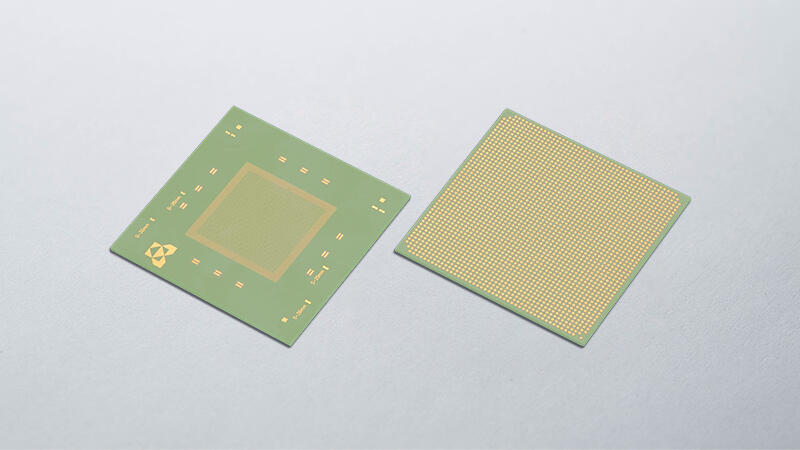

セラミックパッケージは多層積層構造の設計自由度を活かして、フリップチップ実装仕様や表面実装型パッケージの製造、マルチVIA設計などが可能であるため、リードや配線などの長さを短縮し、TO-CANパッケージに比べて低インダクタンス化を図ることができます。これにより、レーザーのパルス幅を狭くすることができます。

レーザー用パッケージの低インダクタンス化について、詳しくは以下をご確認ください。

車載用パルスLiDARパッケージ

放熱性(熱シミュレーション)

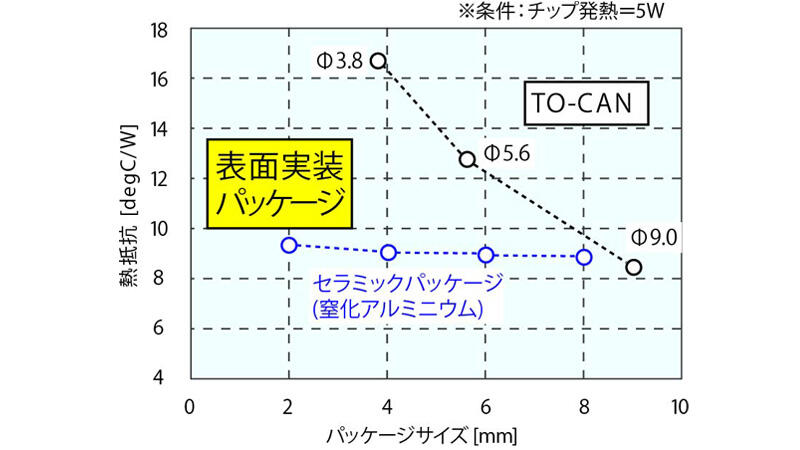

熱抵抗について、TO-CANパッケージとセラミックパッケージを比較した一例を以下に示します。

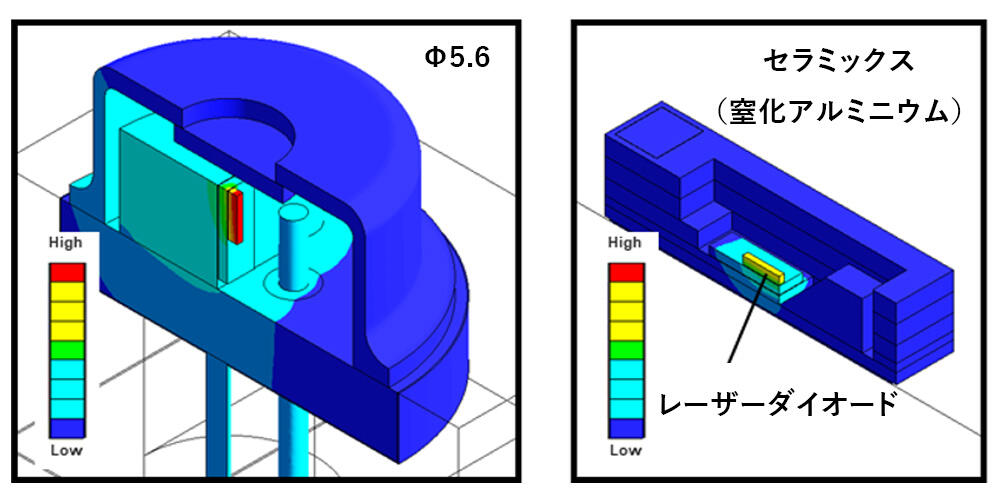

セラミックパッケージは高熱伝導率の窒化アルミニウムを使用し、表面実装型の形状にして放熱経路を短くしたモデルを用いました。

結果としてTO-CANパッケージはサイズが小型化すると熱抵抗が高くなる傾向が見られたのに対し、セラミックパッケージは小型化しても熱抵抗が変わらず、かつ同サイズのTO-CANパッケージよりも最大熱抵抗値が約1/2になりました。

一般的にTO-CANパッケージの材料である”金属”は高放熱ですが、材料選定と形状の工夫によってセラミックパッケージでも高放熱を実現することが可能です。

また、セラミックパッケージで高放熱を実現する方法として、セラミックスと金属をロウ付けし、金属をヒートスプレッダーとして使用する構造も製造可能です。

素子の放熱(ヒートスプレッダー)はこちら

各パッケージのメリットまとめ

TO-CANパッケージのメリット

- 気密封止が可能。高信頼性。

- 規格が決まっており周辺部品も含めて入手しやすい。低コスト。

- 高放熱

セラミックパッケージのメリット

- 気密封止に対応可能。高信頼性。

- 構造の自由度が高く、要求に合わせた構造を実現可能。

- 低インダクタンスのパッケージ設計が可能。

- 構造や材料の工夫により高放熱のパッケージを製造可能。

デバイスの要求仕様や用途などに応じてパッケージを使い分けることが必要ですが、パッケージをカスタマイズできることも念頭に置いて検討することも必要です。