1. パウダー/調合

原料を調合します。

2. テープ成形

混ぜた原料をテープ状に成形します。

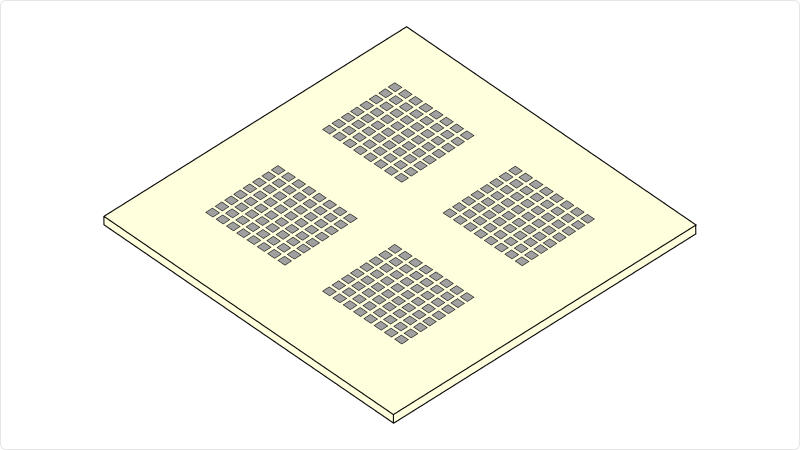

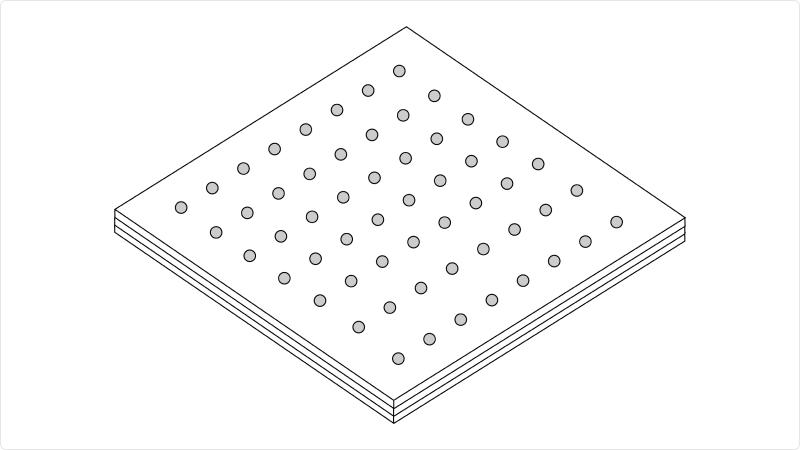

3. ビア形成(打ち抜き/充填)

金型でテープを打ち抜き、穴を空け、Z方向の導通を取るために導体のペーストを充填し、ビアを形成します。

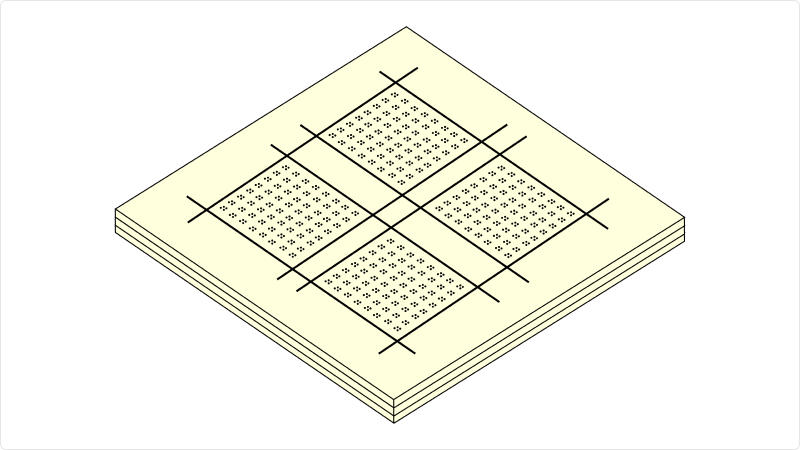

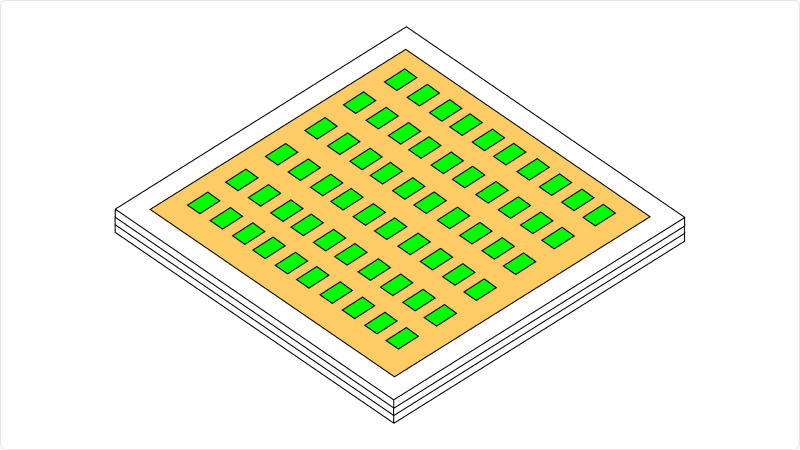

4. パターン印刷

X,Y方向の導通を取るため導体のペーストを印刷します。

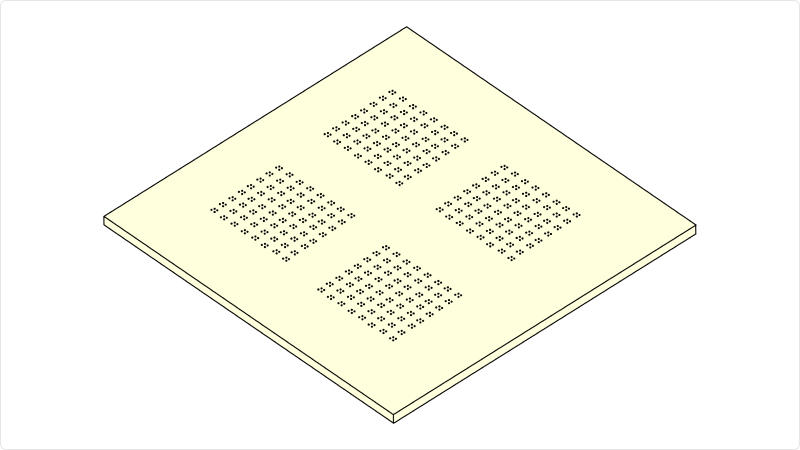

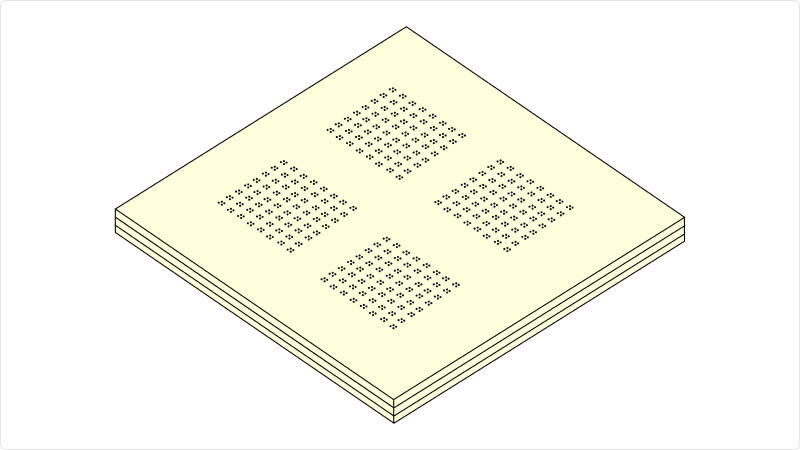

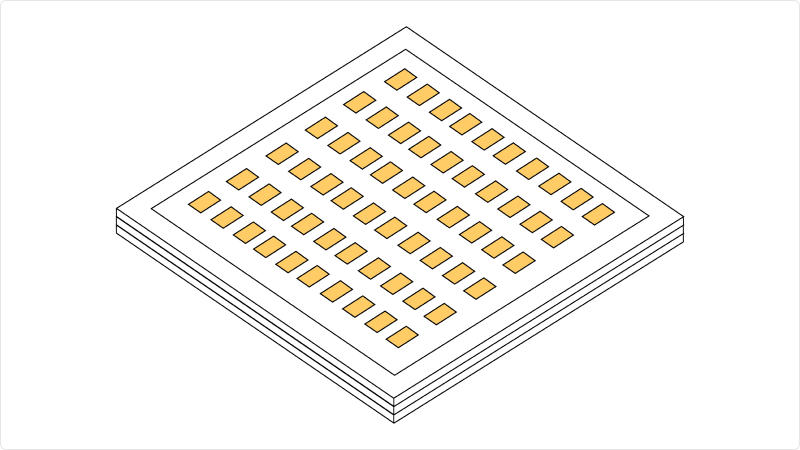

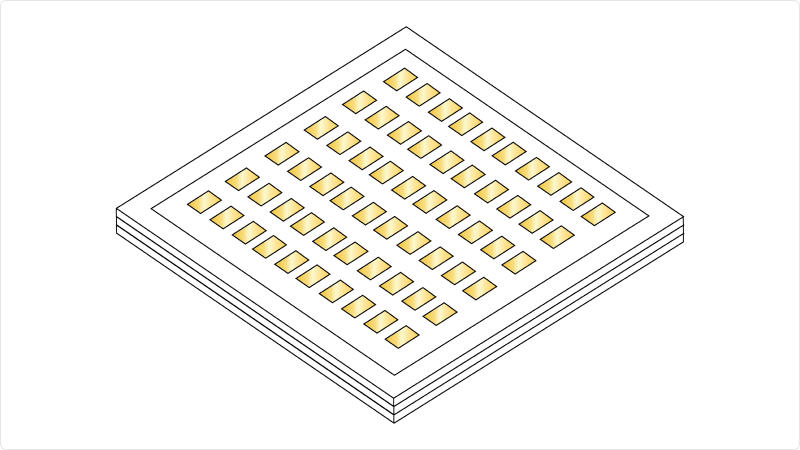

5. 積層

加工したテープを積み重ねて一体化させます。

6. 切断

焼成する大きさに切断します。

7. 焼成

高温で焼き固めます。

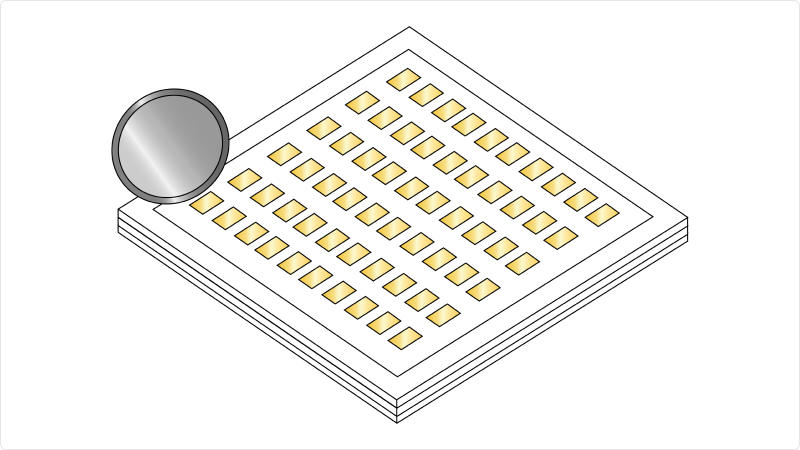

8. 研磨

基板表面の平坦性を確保するために表面を研磨します。

9. 成膜(蒸着・スパッタ)

蒸着またはスパッタにて金属の膜付を行います。

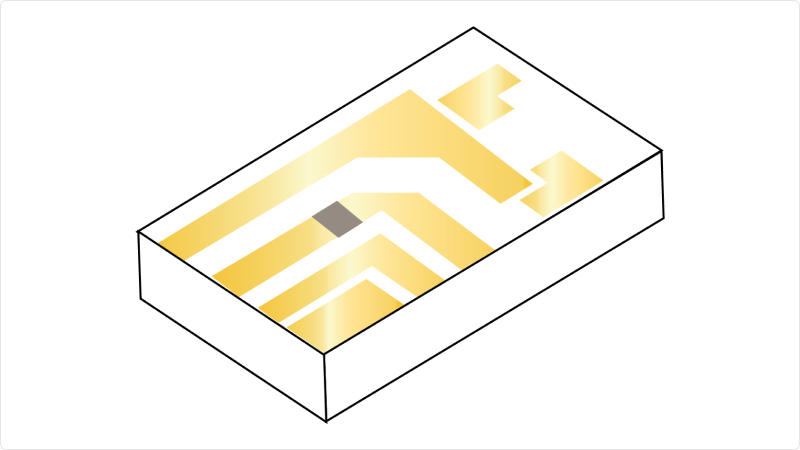

10. フォトリソグラフィ加工

フォトレジストを基板に塗布し、露光します。

11. エッチング

化学薬品でレジスト部以外の表面の膜を除去し、その後レジストを除去します。

12. めっき

めっきを施します。

※めっき材料は膜構成により異なります。

※めっき材料は膜構成により異なります。

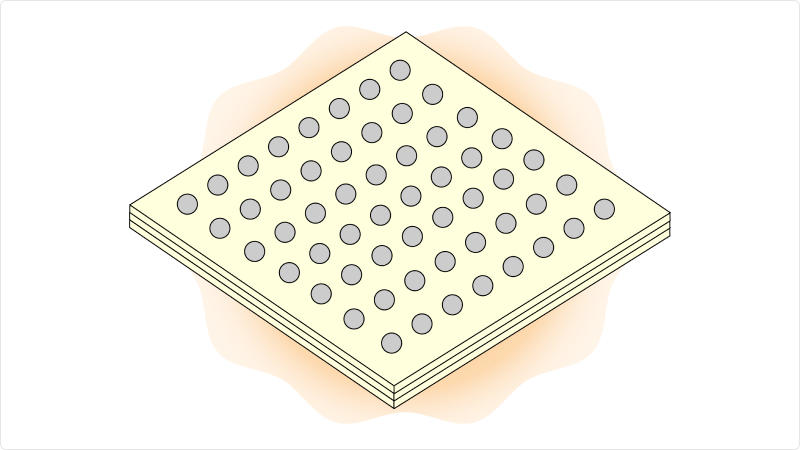

13. ダイシング

基板を個片の大きさにカットします。

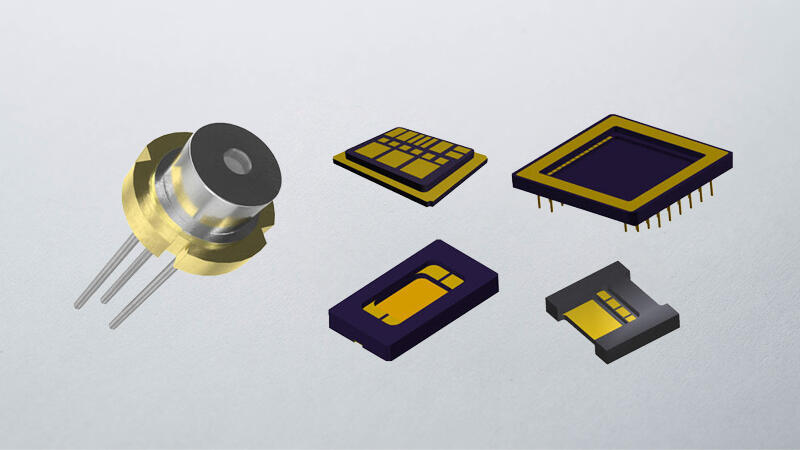

14. 検査・梱包・出荷

個片に切断後、検査・梱包を経てお客様のもとへ出荷されます。

※成膜以降の工程は、代表的な一例として記載しています。

膜構成や製品仕様によって詳細の工程が異なる場合があります。

膜構成や製品仕様によって詳細の工程が異なる場合があります。