セラミック材料、膜構成、加工技術の組合せによる、用途に合わせたカスタマイズ

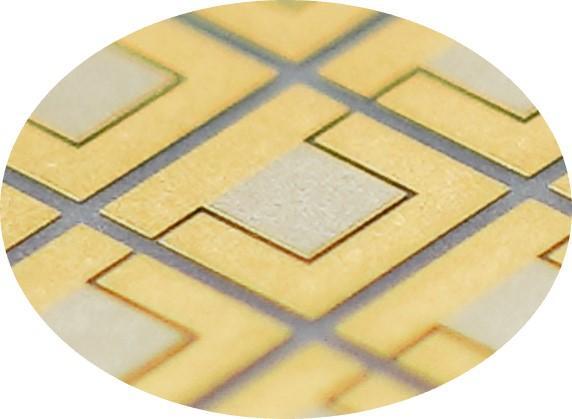

薄膜加工は焼成後のセラミックスに加工するため、導体を同時焼結させる積層品と比較して、配線の高位置精度で微細な配線が実現可能です。セラミック材料、膜構成、加工技術の様々なバリエーションから最適な組合せを検討し、ご要求に合わせた仕様を提案いたします。

薄膜加工が可能なセラミック材料

- アルミナ(Al2O3)

- 窒化アルミニウム(AlN)

- 窒化ケイ素(Si3N4)

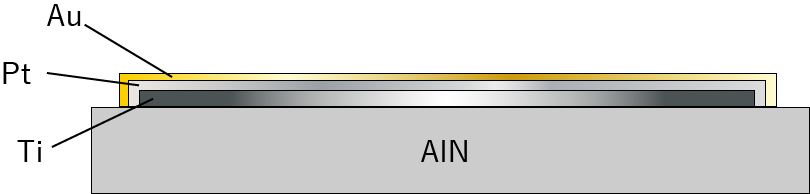

対応可能な膜構成の事例

膜付けのイメージ図(例)

- Ti-Pt-Au

- Ti-Pd-Au

- Ti-Al

- Ti-TiW-Cu-Ni-Au

- Ti-TiW-Cu-Ni-Pd-Au

※セラミック材料との組合せによっては対応不可・非推奨の仕様があります。

ご要望に合わせて検討いたします。詳しくはお問合せ下さい。

加工技術

お客様のご要望に合わせて、以下のような各加工技術を組み合わせて提案をさせていただきます。

薄膜抵抗体/トリミング

高周波回路において、インピーダンス整合を取るために

薄膜抵抗体を蒸着することができます。

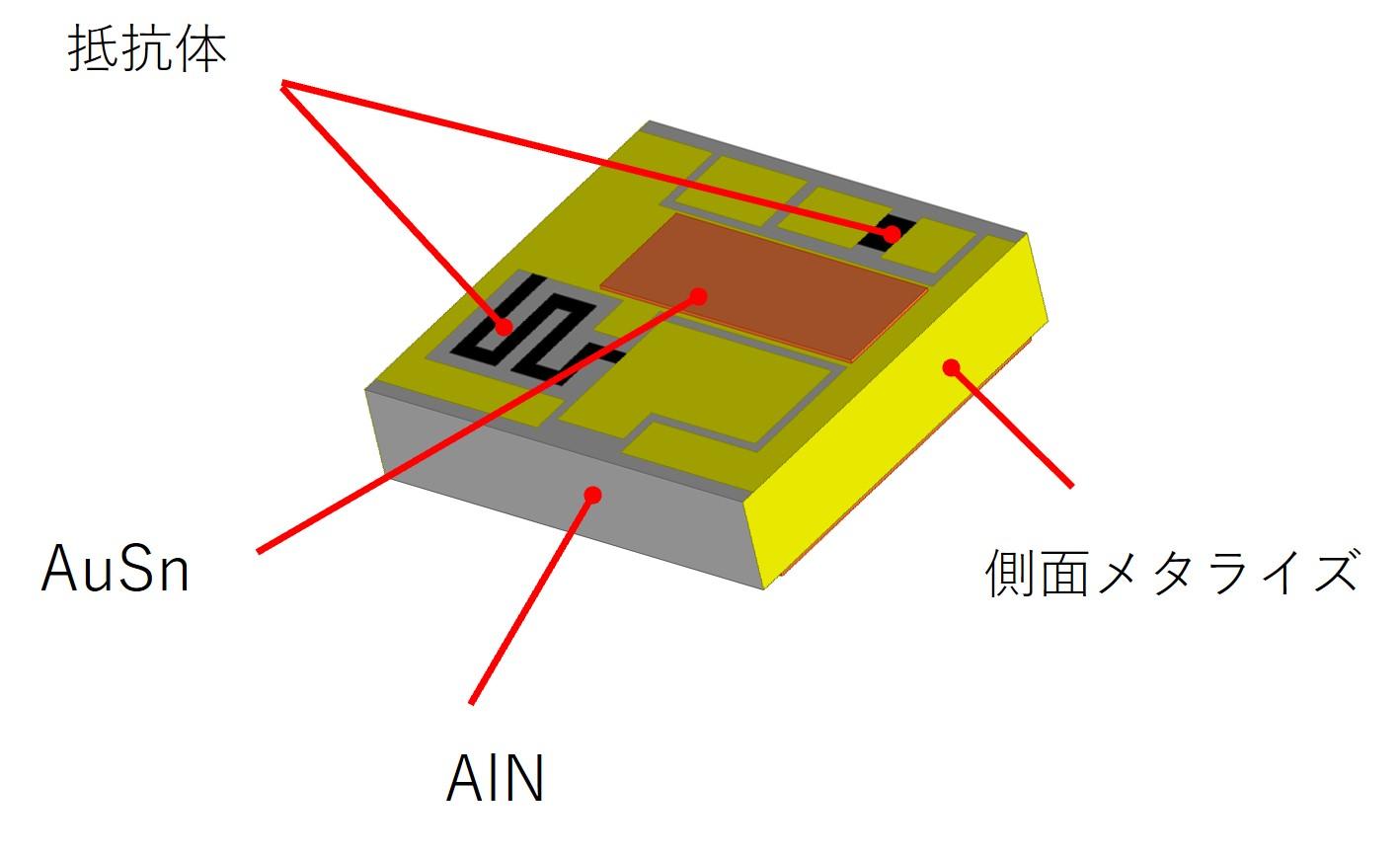

AuSn蒸着

Au-Snを蒸着することで、実装時にAuSnプリフォームが不要になり、そのまま実装することができます。

穴加工/導体埋め込み

基板に穴を空け、導体を充填する加工が可能です。

高位置精度の表裏導通ビアを形成することができます。

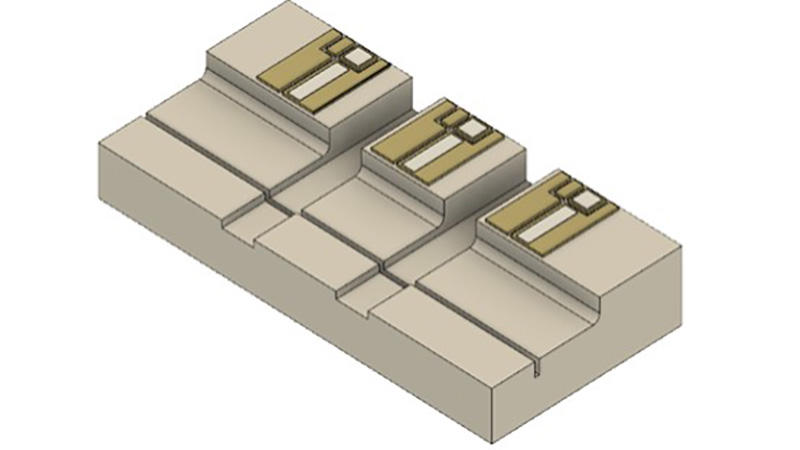

段差、溝加工

高寸法精度の段差や溝を加工することが可能です。

例)RGBレーザー用基板のレンズ搭載用の段差や溝

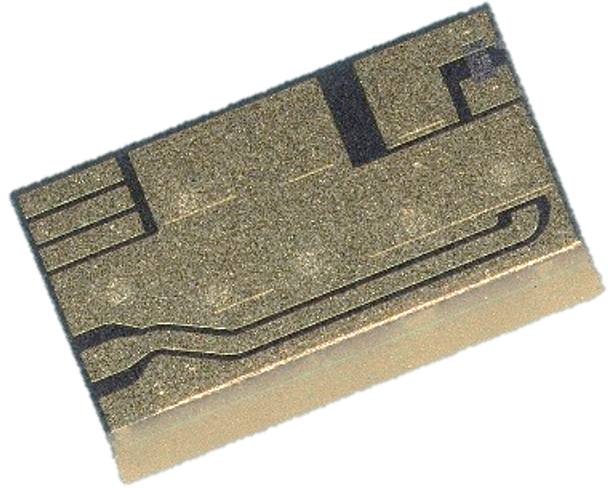

側面メタライズ加工

基板の側面にもメタライズ加工をすることができます。

側面を介して表裏面を蒸着膜で導通させ、グランドの強化が可能です。

例)光通信用のサブマウントなど

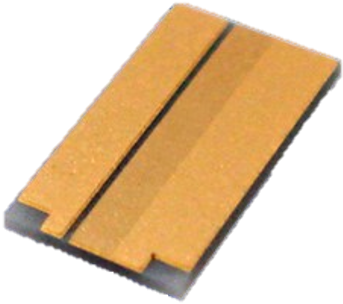

厚Cu加工

薄膜加工後にめっき工程にて厚Cuを施すことができます。

(大電流対応と、LDの放熱性アップの為)

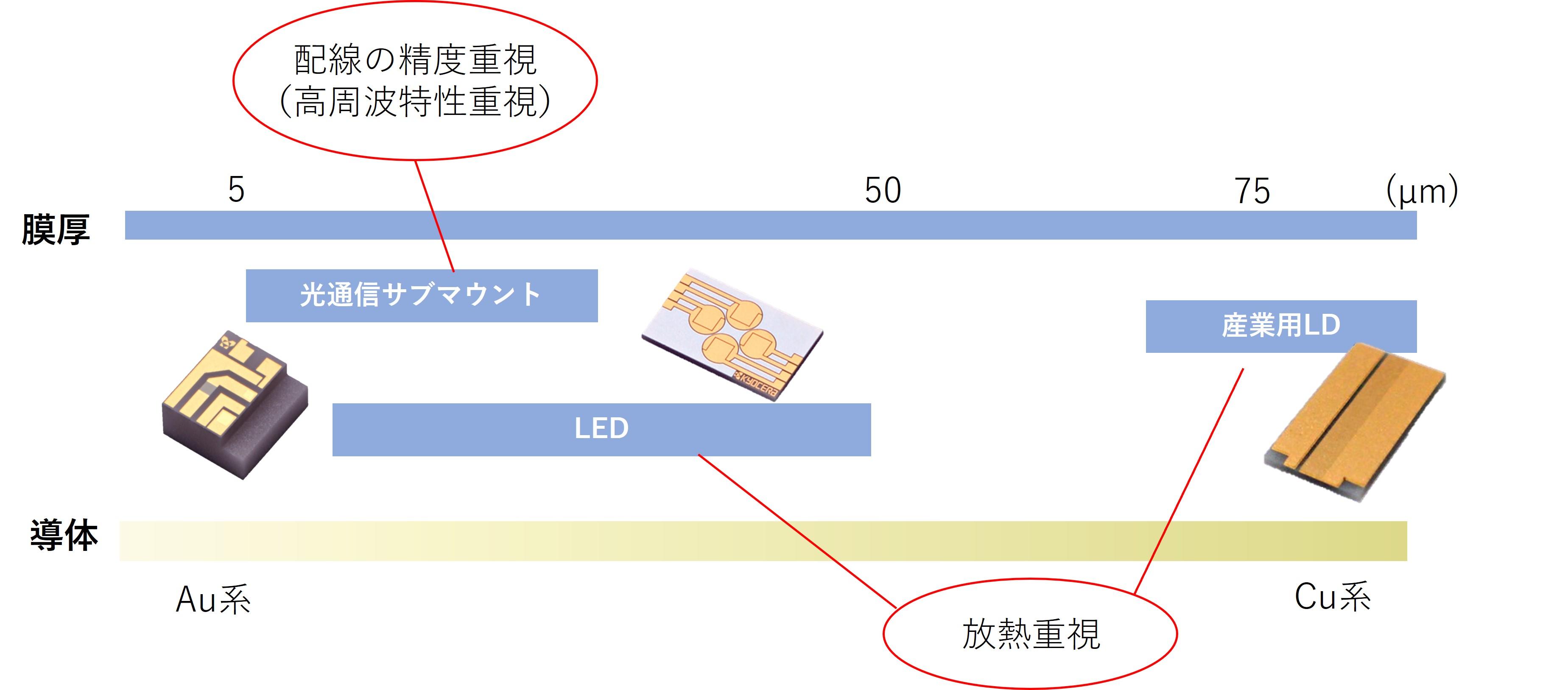

用途例:仕様と用途のイメージ図

以下は用途と膜厚の関係をイメージ図にしたものです。

用途によって求められる膜厚や導体の仕様が異なるため、ご要望に応じて最適な組合せを提案させていただきます。