窒化ケイ素は、耐熱衝撃性、耐食性に優れ、高温でも高い強度、破壊靭性を持つ優れたエンジニアリングセラミックスです。当社の窒化ケイ素は、独自のプロセス技術※により、高い強度、熱伝導の特性を有しており、信頼性の高い構造体として広く使用されています。特に、高熱伝導 窒化ケイ素(SN241O)は、当社の従来材(SN240O)と比較して2倍の熱伝導率を有し、優れた耐熱衝撃性を有しています。これらの特性を活かし、溶融金属鋳造・鋼剤製造プロセスの部品や粉砕機部品・自動車部品など、幅広い業界での使用が期待されています。

※京セラ調べ(2022年7月25日現在)

特長

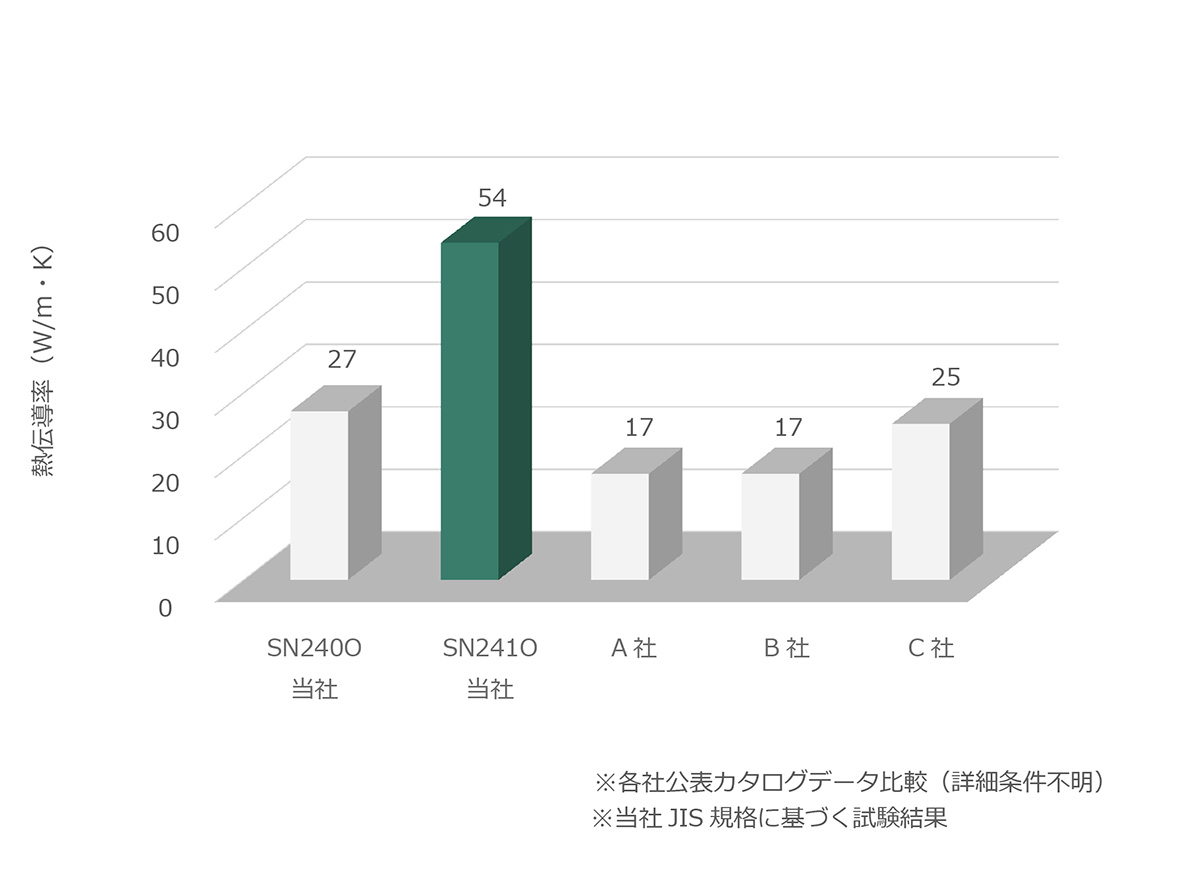

- 高熱伝導率 54W/m・K当社従来材(SN240O)と比較して2倍の熱伝導率

- 高耐熱衝撃性 Δt=900℃熱衝撃による破損リスクの低減

- 溶融金属への高い耐食性溶融金属に対して反応性が低く(高耐食性)、濡れ性が悪い(付着しにくい)

熱伝導率比較

当社従来材及び他社構造部材向け窒化ケイ素材料との比較

動画 -31秒-

加熱したホットプレートの上に同じ厚みの窒化ケイ素、さらにその上にロウソクを載せ、当社従来材(SN240O)と高熱伝導 窒化ケイ素(SN241O)の熱の伝わる速さ(熱伝導率)の違いを視覚化しました。

※試験条件によって結果は異なる場合があります

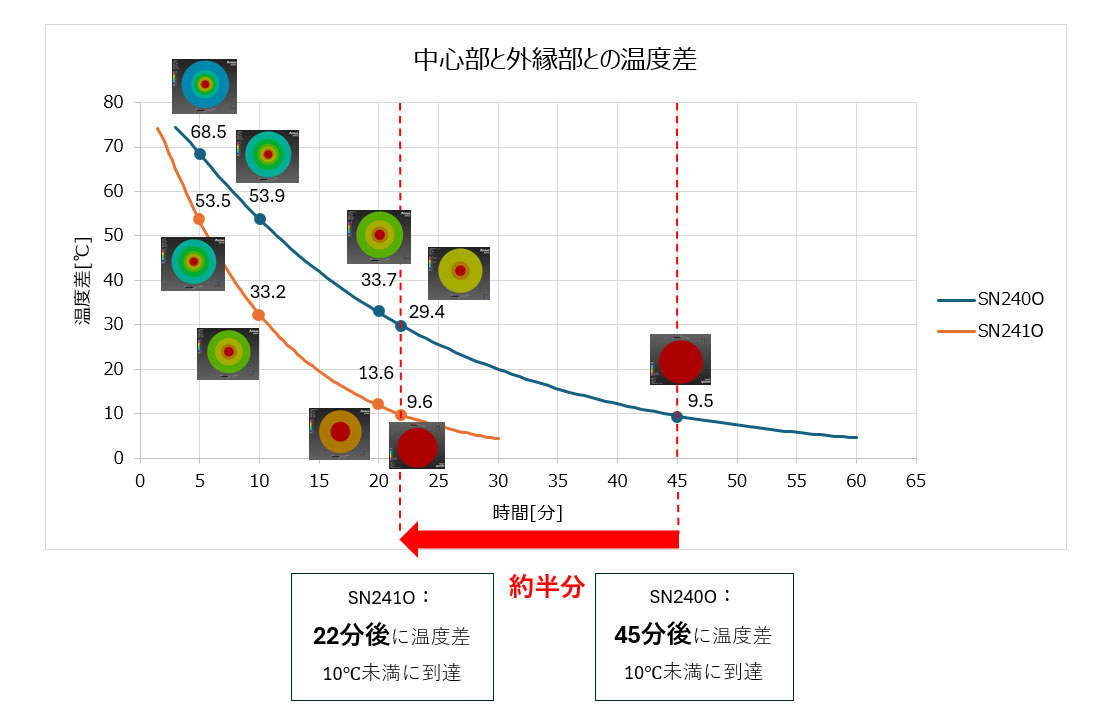

均熱性

同形状のSN240O及びSN241Oのプレート中心部に熱を加え、外縁部との温度差の、時間経過による変化をグラフに示しました。

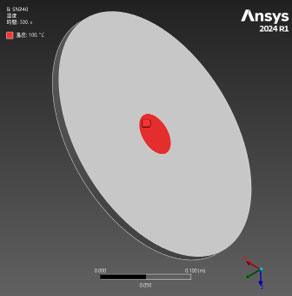

■ 解析モデル

φ300mm,t10mmの初期温度20℃のプレートの中心φ50mmに100℃の温度を加えた際の伝熱解析を実施した。加熱面以外は遮熱とした。

※社内測定による代表値

SN241Oは、温度差10℃未満に到達するまでの時間が、SN240Oと比較して約半分。

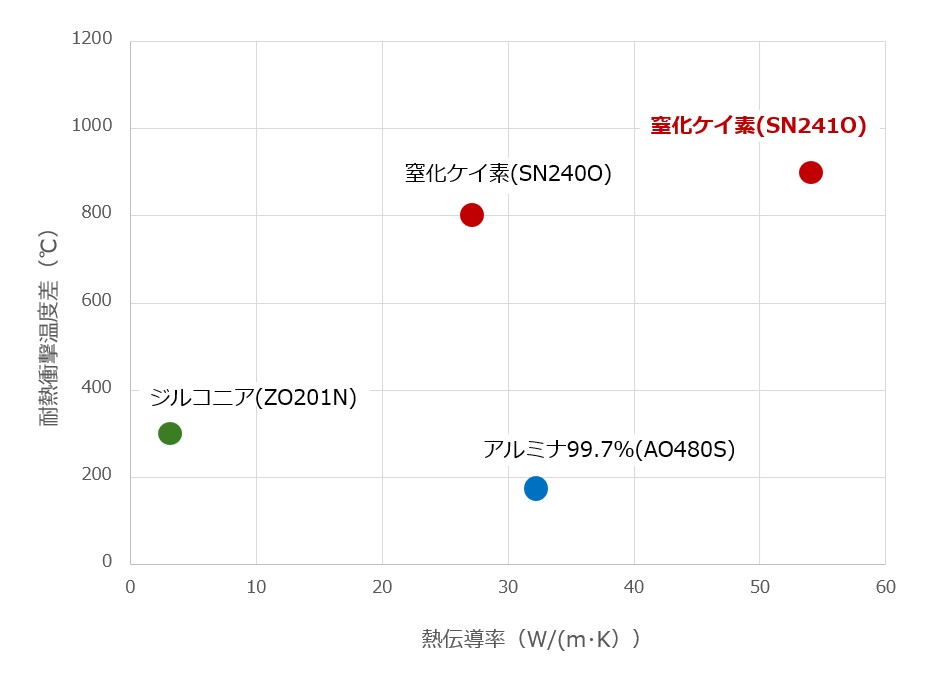

特性データ比較

アルミナ、ジルコニア、当社従来材(SN240O)と高熱伝導 窒化ケイ素(SN241O)の主な特性比較

| 材質 材質記号 |

アルミナ | ジルコニア | 窒化ケイ素 | ||||

|---|---|---|---|---|---|---|---|

| AO480S | Z201N | SN241O | SN240O | ||||

| 呈色 | 象牙色 | 乳白色 | 黒色 | 黒色 | |||

| 密度 | g/cm3 | 3.9 | 6.0 | 3.2 | 3.3 | ||

| 機械的特性 | ビッカース硬さ HV9.807N | GPa | 17.2 | 12.3 | 13.8 | 14.0 | |

| 3点曲げ強さ | MPa | 480 | 1000 | 790 | 1,020 | ||

| ヤング率 | GPa | 380 | 200 | 290 | 300 | ||

| ポアソン比 | - | 0.23 | 0.31 | 0.28 | 0.28 | ||

| 破壊靭性(SEPB) | MPa・m1/2 | 4.3 | 6 | 6-7 | 7 | ||

| 熱的特性 | 平均線膨張率 | 40~400℃ | × 10-6/K | 7.2 | 10.5 | 2.9 | 2.8 |

| 40~800℃ | 8.0 | 11.0 | 3.5 | 3.3 | |||

| 熱伝導率 | 20℃ | W/(m・K) | 32 | 3 | 54 | 27 | |

| 比熱容量 | J/(g・K) | 0.79 | 0.46 | 0.66 | 0.65 | ||

| 耐熱衝撃温度差(相対法、水中投下) | ℃ | 180 | 300 | 900 | 800 | ||

これらの値はテストピースの測定による参考値です。特性値は製品の形状や使用条件により異なる場合があります。

熱伝導率と耐熱衝撃温度差のグラフ

用途例

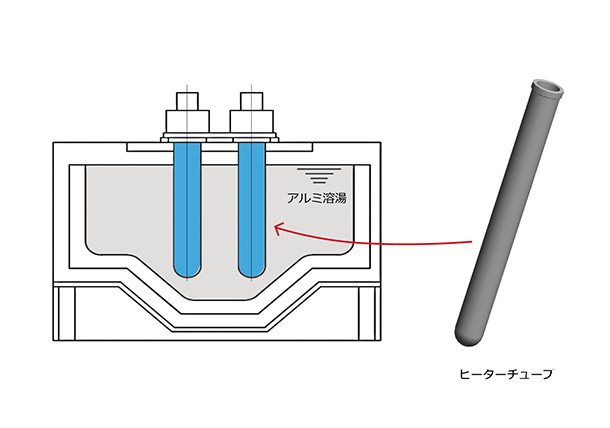

アルミ溶湯保持炉のヒーターチューブ(保護管)として採用されている事例

省エネルギー化

熱伝導率の高い窒化ケイ素 SN241O は、高熱効率を実現できます。

例えば、5ton のアルミ溶湯を730 ℃に維持しようとした場合、従来の窒化ケイ素 SN240O と比較して、ヒーターの温度設定を低くすることができ、使用エネルギーを削減できます。下表はご使用いただいた一例です。

| 材質 | アルミ溶湯温度 | ヒーターチューブ 内温度 |

Δt |

|---|---|---|---|

| 窒化ケイ素 SN240O |

730℃ | 930℃ | 200℃ |

| 高熱伝導 窒化ケイ素 SN241O |

730℃ | 880℃ | 150℃ |

※ Δt = [ヒーターチューブ内温度] - [アルミ溶湯温度]

応用例

SN241Oは、上記の優れた熱伝導性に加えて、窒化ケイ素の耐熱衝撃性や高強度の特性を併せ持つ材料です。

これらの特性を活かして以下の用途への応用が期待されます。

※従来の構造部材向け窒化ケイ素材料との比較

- 応用例1:

- 加熱や冷却を繰り返す装置において、昇降温時間を短縮することで装置の稼働率を向上させる

- 応用例2:

- 均熱が取りやすくなることにより、熱源部の小型化や装置構造の簡素化が可能になる

- 応用例3:

- 粉砕装置において、熱を外部へ逃がしやすくすることで、ベッセル内部の温度上昇を抑える。これにより、温度変化が被粉砕物の品質に影響を与える場合に、その影響を低減することができる

高熱効率によるコスト削減、及び交換頻度削減、CO2削減によるサステナブルな事業推進をご検討の方など、是非お気軽にご相談ください。

本ページに記載の数値は全て社内測定による代表値であり、製品の仕様を保証する値ではありません。