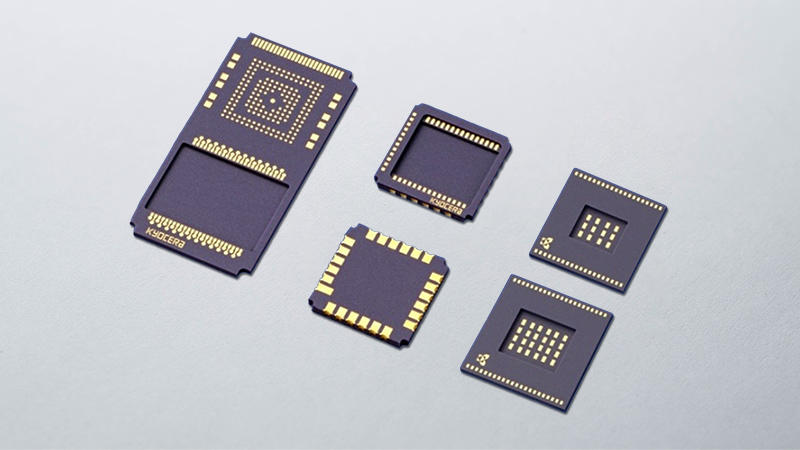

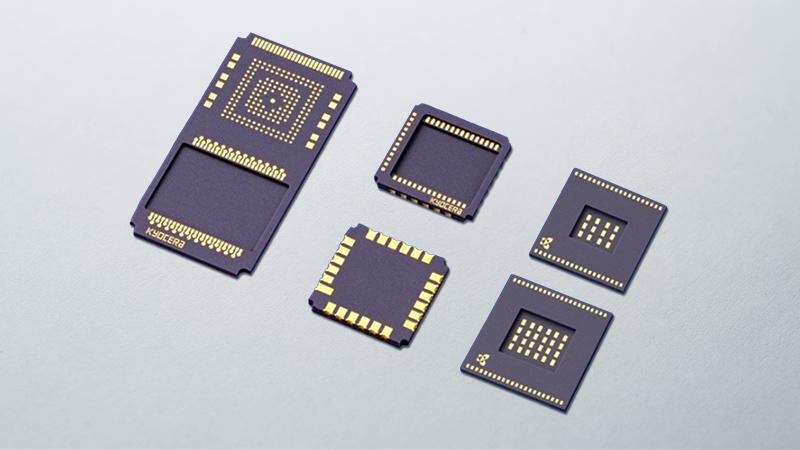

イメージセンサ用パッケージ

イメージセンサは、デジタルカメラやスマートフォンをはじめ、PC、自動車、ドローン、FA機器など、さまざまな用途に使われています。

セラミックパッケージは高剛性、高放熱、低発塵、高い構造の自由度などの特長を活かし、幅広い用途のイメージセンサに採用頂いています。

カスタム品より手間なくお試しをご希望の場合は、標準品をご活用ください。

特長

高い放熱性

熱による

変形が少ない

変形が少ない

防水

発塵しにくい

3次元構造の

製造が容易

製造が容易

熱膨張係数の

マッチング

マッチング

セラミックスの特長

- 有機材料よりも熱伝導率が高く、効率的に素子の放熱ができます。

- 熱を加えた際の変形量が有機材料よりも小さく、実装時の熱の影響を抑制できます。

- 吸水しないため、素子への水分の影響を抑制できます。

- 有機材料よりも発塵しにくく、ダスト起因による組立時の歩留悪化を低減させることができます。

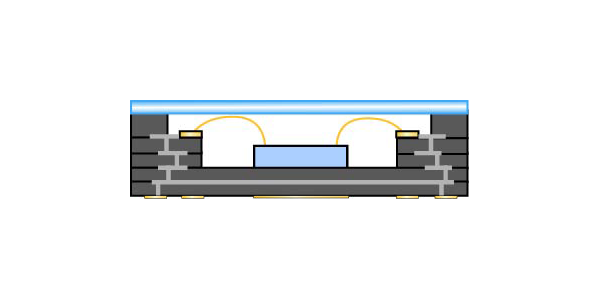

セラミックパッケージの特長

- 1層ずつ加工したシートを積層する工法により、電気配線を含めた3次元構造の実現が容易です。

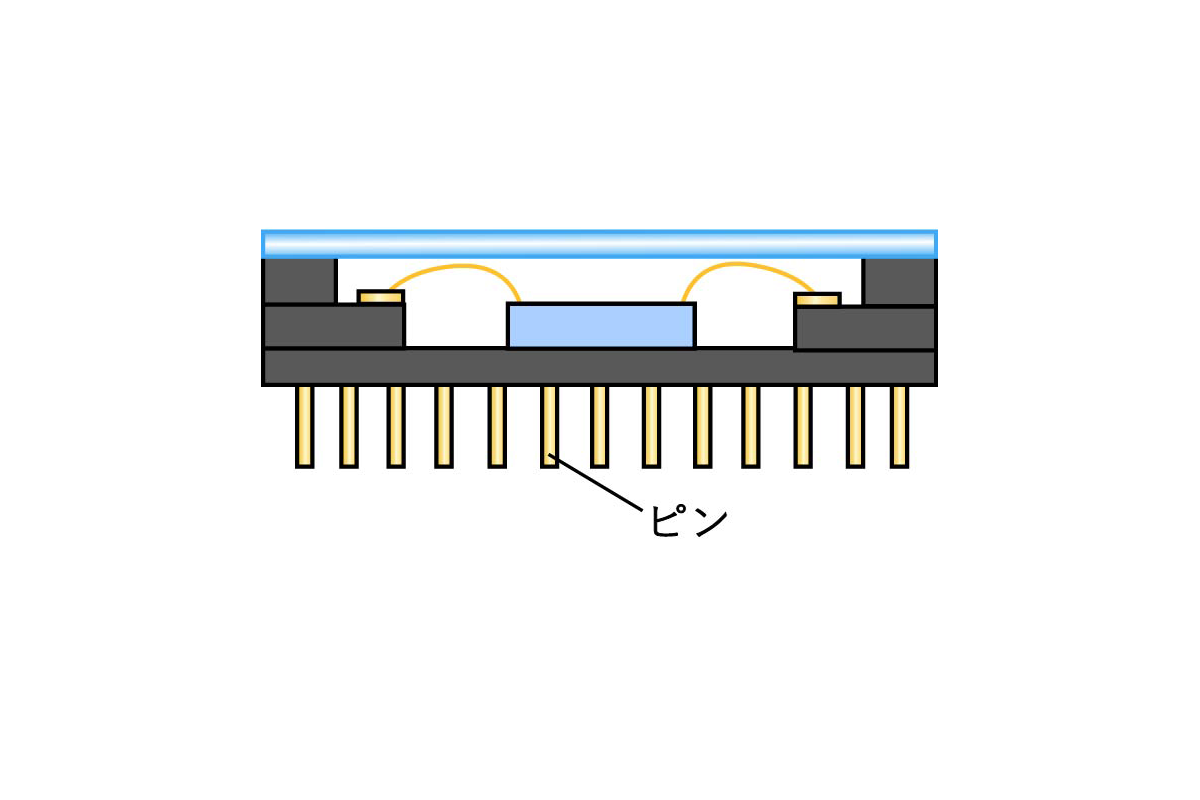

┗ワイヤーボンディング棚を設けワイヤー長さを削減し電気特性の向上ができます。 - 熱膨張係数が素子(Siなど)に近く、実装時の素子の歪みを緩和しデバイスの特性を担保する事ができます。

- 剛性が高く、底板を薄くすることでデバイスの低背化が可能です。

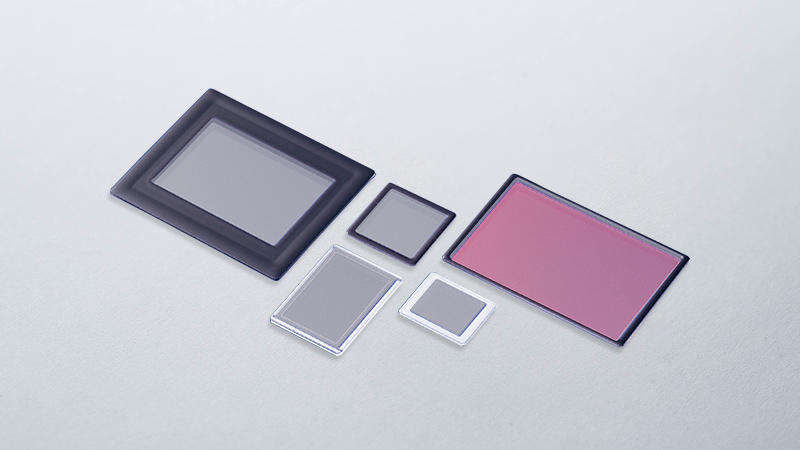

大型/発熱量の大きい素子にも対応可能

産業機器用途など、大型イメージセンサの設計においては素子とパッケージの熱膨張係数のマッチングが、発熱量の大きい素子については高放熱のパッケージ材料の選定が重要となります。

熱膨張係数

セラミックスは素子(Si)と熱膨張係数が近いため、熱膨張量の差によって生じる1次実装時の素子の歪みを抑え、高い信頼性を確保することができます。

2次実装信頼性を重視される場合、リードピン付きパッケージを採用することで、より高い信頼性が確保できます。

熱伝導率

一般的にセラミックパッケージの材料として使用されるアルミナは有機材料と比較して熱伝導率が高く、素子から発生した熱を効率良く放熱できます。

また、セラミックスの中でもよりSiに熱膨張係数が近く、高熱伝導を有する窒化アルミニウムを使用することもできます。

さらに、TEC(ペルチェ素子)を実装し放熱性を高める場合は結露対策の為にシールリングを付けて気密封止をすることもできます。