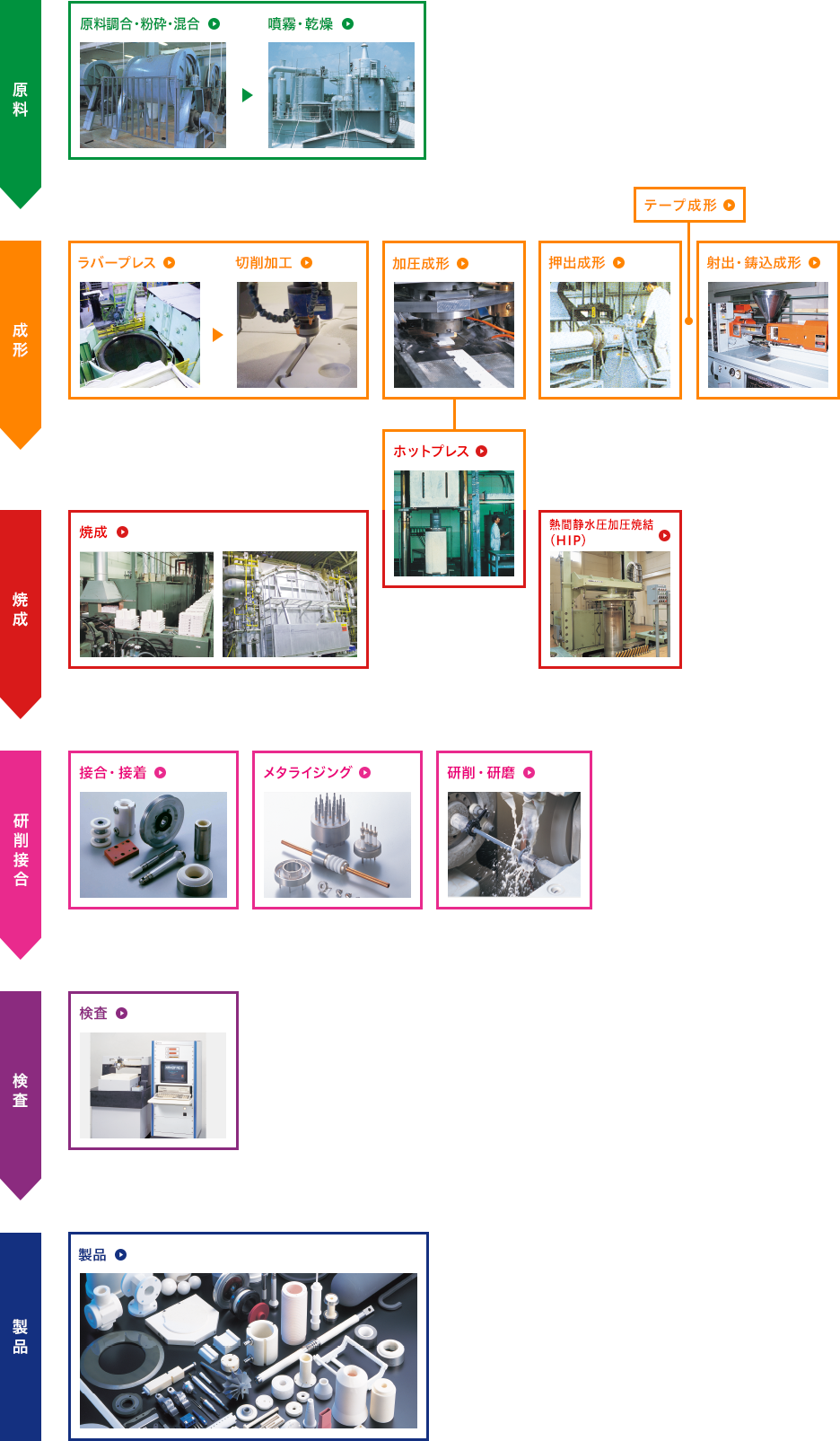

ファインセラミックスの製造工程

多くの工程を経て製品が完成する

高精度に制御された原料から高機能製品が誕生

ファインセラミックスの原料は、無機質の固体粉末で、純度、粒子径、粒子分布などが高精度に制御されたものが使われています。製品用途に合わせて調合した原料は、さらにバインダーと呼ばれる粘結剤と混合されます。設計通りに精密成形や切削加工が施され、温度制御された焼成炉によって高温で焼かれます。

この焼成の過程で、原料に含まれる水分やバインダーが取り除かれます。さらに加熱することにより、粉末粒子同士が融合し、空隙が減少して焼き固まり、緻密で非常に硬い製品ができあがります。

ファインセラミックスの主な製造工程

各項目をクリックすると詳細をご覧になれます。

各項目をクリックすると詳細をご覧になれます。

このページを読んだ人はこんなページも読んでいます。

ファインセラミックスに

用いられるのは、

高純度に精製された原料

ファインセラミックスに

用いられるのは、

高純度に精製された原料

求められる機能に応えた素材

ファインセラミックスができるまでの原料の焼成プロセスを説明します。

はじめての

ファインセラミックス

ファインセラミック製ナイフの

つくり方(事例)

ファインセラミック製ナイフの

つくり方(事例)

高度な技術から切れ味鋭いナイフが誕生

ファインセラミックナイフができるまでの製造工程を説明します。

はじめての

ファインセラミックス

異なる特性を持つ

ファインセラミックスの種類

異なる特性を持つ

ファインセラミックスの種類

多種多様の製品が産業・社会を支える

代表的な材料をご紹介します。

はじめての

ファインセラミックス

ファインセラミックスの特性

ファインセラミックスの特性

縁の下で暮らしを支える

ファインセラミックスの

特性

ファインセラミックスをビジネスで

ご利用されたい方はこちらをご覧ください

京セラのファインセラミック製品(下記サイトはすべて別ウィンドウで開きます。)

業界から製品を探す

-

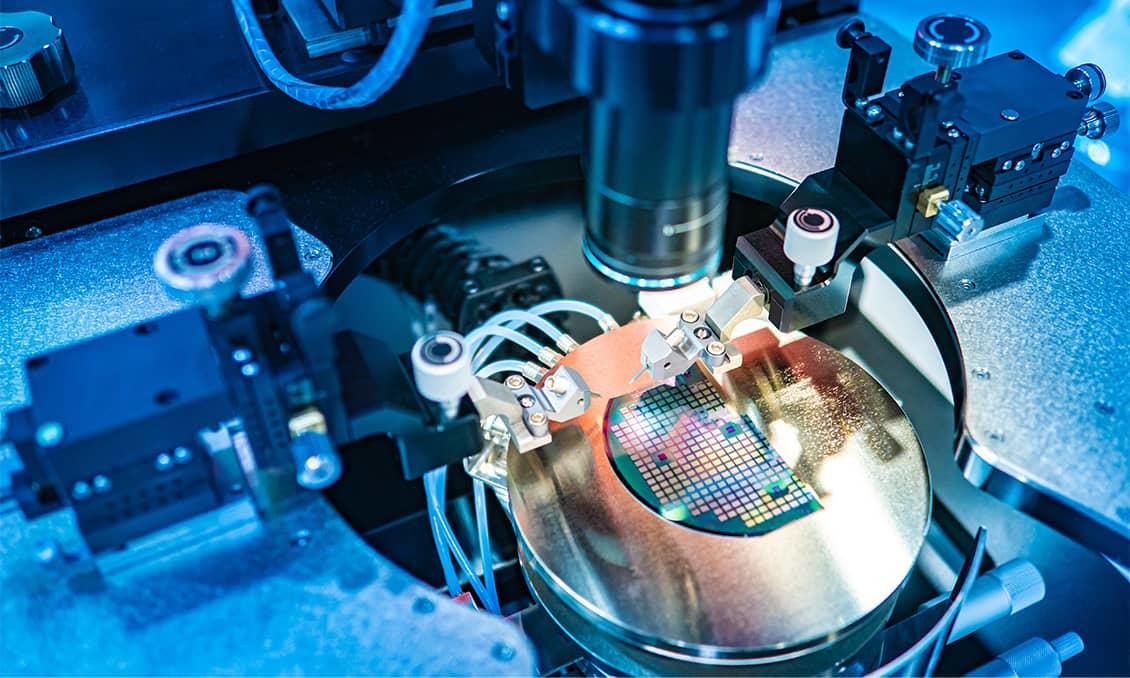

半導体製造装置用部品ウェハー加工、リソグラフィー、エッチング、成膜装置、他

半導体製造装置用部品ウェハー加工、リソグラフィー、エッチング、成膜装置、他 -

産業機械用部品ポンプ・バルブ、繊維、製紙、ノズル、カッター、他

産業機械用部品ポンプ・バルブ、繊維、製紙、ノズル、カッター、他 -

分析・検査・測定器関連シリンダー、ステーター、定量コック、液晶カバー、他

分析・検査・測定器関連シリンダー、ステーター、定量コック、液晶カバー、他 -

医療機器関連インプラントデバイス、医療機器/手術処置具、画像診断装置、他

医療機器関連インプラントデバイス、医療機器/手術処置具、画像診断装置、他 -

環境・エネルギー関連液体水素、電池、焼却炉、放熱、他

環境・エネルギー関連液体水素、電池、焼却炉、放熱、他 -

電子工業・情報通信関連厚膜用基板、薄膜用スムース基板、研磨基板、ノイズ対策、他

電子工業・情報通信関連厚膜用基板、薄膜用スムース基板、研磨基板、ノイズ対策、他 -

自動車・モビリティ関連アルミ溶湯、フェライト、圧力センサ、他

自動車・モビリティ関連アルミ溶湯、フェライト、圧力センサ、他 -

真空・高電圧関連フィードスルー、絶縁継手、高周波窓、セラミックチャンバー、他

真空・高電圧関連フィードスルー、絶縁継手、高周波窓、セラミックチャンバー、他 -

宇宙・天文関連低熱膨張ミラー、真空気密メタライズ封止サファイア窓、他

宇宙・天文関連低熱膨張ミラー、真空気密メタライズ封止サファイア窓、他 -

生活文化・その他フォーセット、時計、電子機器筐体、装飾部品、他

生活文化・その他フォーセット、時計、電子機器筐体、装飾部品、他

材料から選ぶ

-

アルミナAl2O3高い電気絶縁性と機械的強度を有し、広く利用されている材料です

アルミナAl2O3高い電気絶縁性と機械的強度を有し、広く利用されている材料です -

単結晶サファイアAl2O3アルミナの単結晶であり、透明材料です

単結晶サファイアAl2O3アルミナの単結晶であり、透明材料です -

ジルコニアZrO2高い強度と靭性を有する材料です

ジルコニアZrO2高い強度と靭性を有する材料です -

窒化ケイ素Si3N4耐熱衝撃性・耐摩耗性に優れ、高温でも強度が高い性質を持つ材料です

窒化ケイ素Si3N4耐熱衝撃性・耐摩耗性に優れ、高温でも強度が高い性質を持つ材料です -

炭化ケイ素SiC軽量で耐食性が高く、優れた耐熱材料です

炭化ケイ素SiC軽量で耐食性が高く、優れた耐熱材料です -

ジルコニア強化アルミナZTAアルミナとジルコニアの複合材料で双方の特長を合わせ持ち、耐摩耗性に優れます

ジルコニア強化アルミナZTAアルミナとジルコニアの複合材料で双方の特長を合わせ持ち、耐摩耗性に優れます -

コージライト2MgO・2Al2O3・5SiO2極めて低い熱膨張係数を有し、温度変化による寸法変化が小さい材料です

コージライト2MgO・2Al2O3・5SiO2極めて低い熱膨張係数を有し、温度変化による寸法変化が小さい材料です -

サーメットTiC,TiNTiCやTiNと金属との複合材料で、強度と耐摩耗性に優れた材料です

サーメットTiC,TiNTiCやTiNと金属との複合材料で、強度と耐摩耗性に優れた材料です -

イットリアY2O3プラズマ環境下で優れた耐食性を持つ材料です

イットリアY2O3プラズマ環境下で優れた耐食性を持つ材料です -

単結晶YAGY3Al5O12耐プラズマ性に優れるとともに、光透過性を有する材料です

単結晶YAGY3Al5O12耐プラズマ性に優れるとともに、光透過性を有する材料です -

YAG分散アルミナアルミナ同等の強度と、アルミナより高い耐プラズマ性を有する材料です

YAG分散アルミナアルミナ同等の強度と、アルミナより高い耐プラズマ性を有する材料です -

窒化アルミAlN高い熱伝導率と電気絶縁性を持った材料です

窒化アルミAlN高い熱伝導率と電気絶縁性を持った材料です -

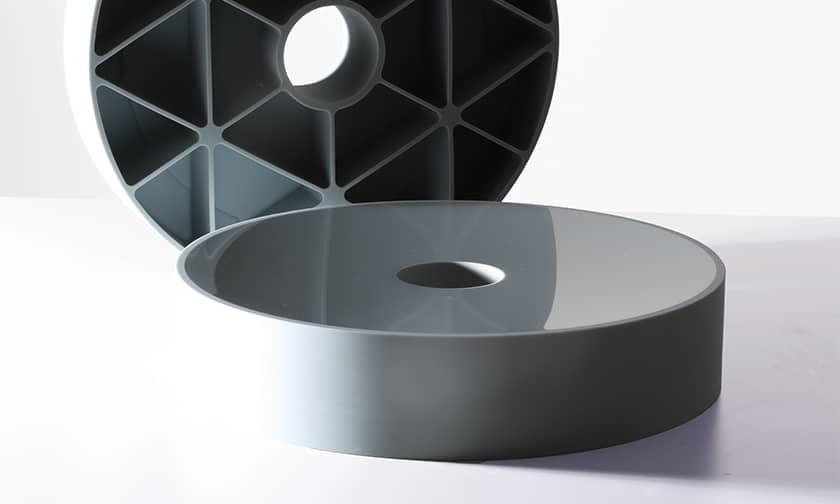

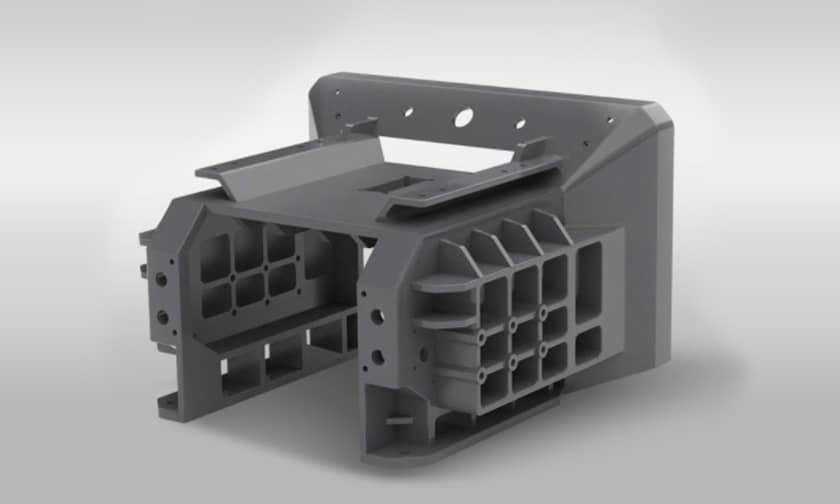

シリコン含浸反応焼結炭化ケイ素SiSiC高比剛性材料で、大型複雑形状品や中空体の製造に適します

シリコン含浸反応焼結炭化ケイ素SiSiC高比剛性材料で、大型複雑形状品や中空体の製造に適します -

多孔体セラミックス

多孔体セラミックス

(ポーラスセラミックス)結晶内に気孔を持つ材料で、液体・気体を通すことが可能です